Broyeur : atteindre une finesse et une efficacité constantes

Optimisez les performances du broyeur en comprenant les propriétés des matériaux, l'équipement et les conditions d'exploitation pour améliorer l'efficacité et la cohérence.

Les broyeurs sont essentiels à de nombreux processus industriels. Une finesse constante et un fonctionnement efficace ont un impact direct sur la qualité du produit, la consommation d'énergie et la fiabilité globale de la production.

Pour obtenir des résultats fiables, les matériaux, les machines et les conditions d'exploitation doivent fonctionner ensemble efficacement. Lorsque même de légères déviations peuvent affecter les performances de broyage, comprendre comment ces facteurs interagissent est la clé d'une production stable.

Impact de la finesse de la poudre et de l'efficacité du broyage sur la qualité du produit et les coûts de production

La finesse de la poudre détermine comment un produit se comporte en aval, y compris l'uniformité, le comportement de mélange et la performance de dissolution.

Des particules plus fines améliorent souvent la performance du produit, mais elles nécessitent également plus d'énergie lors du broyage. En conséquence, l'efficacité du broyage influence directement les coûts de production.

Un broyage inefficace peut augmenter la consommation d'énergie et diminuer la cohérence globale de la production, entraînant un retraitement, une instabilité du processus et une usure de l'équipement, ce qui augmente les coûts.

L'équilibre entre la finesse cible et l'efficacité de broyage aide les fabricants à produire des produits cohérents sans augmenter inutilement les coûts d'exploitation et de maintenance.

La finesse de la poudre détermine comment un produit se comporte en aval, y compris l'uniformité, le comportement de mélange et la performance de dissolution.

Des particules plus fines améliorent souvent la performance du produit, mais elles nécessitent également plus d'énergie lors du broyage. En conséquence, l'efficacité du broyage influence directement les coûts de production.

Un broyage inefficace peut augmenter la consommation d'énergie et diminuer la cohérence globale de la production, entraînant un retraitement, une instabilité du processus et une usure de l'équipement, ce qui augmente les coûts.

Équilibrer la finesse cible et l'efficacité de broyage aide les fabricants à produire des produits cohérents sans augmenter inutilement les coûts d'exploitation et de maintenance.

Facteurs clés affectant la performance du broyeur

Plusieurs facteurs, y compris les propriétés des matières premières, la taille de particule requise et la configuration globale du système, impactent la stabilité du broyage, la finesse et la productivité :

- Caractéristiques des matières premières

- Contenu en humidité

Les matières premières avec des niveaux d'humidité élevés, telles que les herbes fraîches, les coques de soja et le son de riz, ont tendance à s'agglomérer et à coller aux surfaces de broyage, réduisant l'efficacité, tandis que les matériaux secs peuvent produire plus de poussière et provoquer une accumulation de chaleur.L'humidité affecte également la fluidité, ce qui influence la manière dont le matériau entre dans la chambre de broyage. - Dureté et structure des fibres

Des matériaux plus durs augmentent la consommation d'énergie et l'usure des équipements.Les matériaux riches en fibres, tels que les herbes ou les sous-produits agricoles, sont plus difficiles à broyer uniformément, ce qui entraîne des tailles de particules inconsistantes. - Taille et distribution des particules

L'uniformité de la taille des particules d'alimentation joue un rôle majeur dans la consommation d'énergie et la qualité du produit fini.Des tailles de particules cohérentes aident à atteindre un broyage plus efficace et à maintenir un fonctionnement stable de l'équipement.

- Conception et type d'équipement

- Structure de l'outil de meulage

Chaque conception de broyeur applique un mécanisme de meulage spécifique adapté à différents matériaux et objectifs de finesse.Les systèmes les plus courants incluent les moulins à marteaux, les moulins à lames, les moulins à broches et les moulins à air classés. - Conception du système de classification

La façon dont un broyeur sépare et collecte les particules détermine la stabilité de sa production.Les moulins avec des lames de classification à air offrent un contrôle plus précis de la taille des particules et aident à prévenir l'accumulation de chaleur pendant le traitement.

Les systèmes à mailles offrent un contrôle de taille fiable pour les produits plus grossiers, mais ils peuvent ralentir le débit et sont plus susceptibles de se boucher lors du traitement de matériaux riches en fibres ou en humidité.

- Paramètres de fonctionnement

- Taux d'alimentation

Alimenter le matériau trop rapidement peut surcharger la chambre de broyage, entraînant des blocages et une taille de particule inégale.Une alimentation trop lente réduit le débit et empêche le moulin de fonctionner à une efficacité optimale. - Vitesse de rotation

Des vitesses de rotation plus élevées produisent généralement une poudre plus fine, mais elles augmentent également la consommation d'énergie et l'usure des équipements.La vitesse optimale pour chaque matériau dépend de la dureté et du niveau d'humidité. - Contrôle de la température

Le contrôle de la température pendant le processus de broyage prévient la dégradation, la gélatinisation ou la fusion des matériaux sensibles à la chaleur.Des systèmes de refroidissement efficaces réduisent également l'agglomération et protègent à la fois la qualité du produit et la stabilité de l'équipement.

- Entretien et gestion

- Nettoyage régulier

Le nettoyage régulier maintient le chemin de broyage dégagé, prévient l'accumulation de matériel et minimise le risque de contamination croisée.Enlever la poussière et les résidus améliore le flux d'air à l'intérieur du système et aide le broyeur à maintenir une performance constante lors de longues séries de production. - Lubrification et remplacement de pièces

Une lubrification opportune minimise le frottement et prévient l'usure prématurée, tandis que le remplacement régulier des pièces maintient les surfaces de meulage aiguisées et efficaces.Ces pratiques sont essentielles pour prolonger la durée de vie des équipements et garantir un fonctionnement quotidien fluide. - Calibration et inspection

Pour maintenir une distribution de taille de particules prévisible, les broyeurs doivent être calibrés à des intervalles programmés.Les inspections aident à détecter les pièces usées, les écrans obstrués ou les changements de résistance du système avant qu'ils n'affectent les performances.

Méthodes pour améliorer les performances des meules

Les fabricants peuvent améliorer l'efficacité du broyage en :

1. Sélectionnant l'équipement et les outils de broyage appropriés

- Les bons outils de broyage et la méthode peuvent faire une différence énorme dans la qualité et l'efficacité de la production. Adaptez l'équipement à la dureté du matériau, à sa teneur en fibres et à sa sensibilité à la chaleur :

- Broyeurs à marteaux : Utilisez un impact à grande vitesse pour décomposer des matériaux fragiles ou de dureté moyenne.Le plus adapté pour une finesse grossière à moyenne, la biomasse, les grains et les déchets agricoles généraux.

- Fours à lame : S'appuyer sur la coupe et le cisaillement pour traiter des matériaux fibreux ou souples.Couramment utilisé pour les herbes, les feuilles et les matériaux qui nécessitent une coupe contrôlée.Idéal pour les poudres moyennes-fines, les épices, les ingrédients alimentaires et les matériaux sensibles à la chaleur.

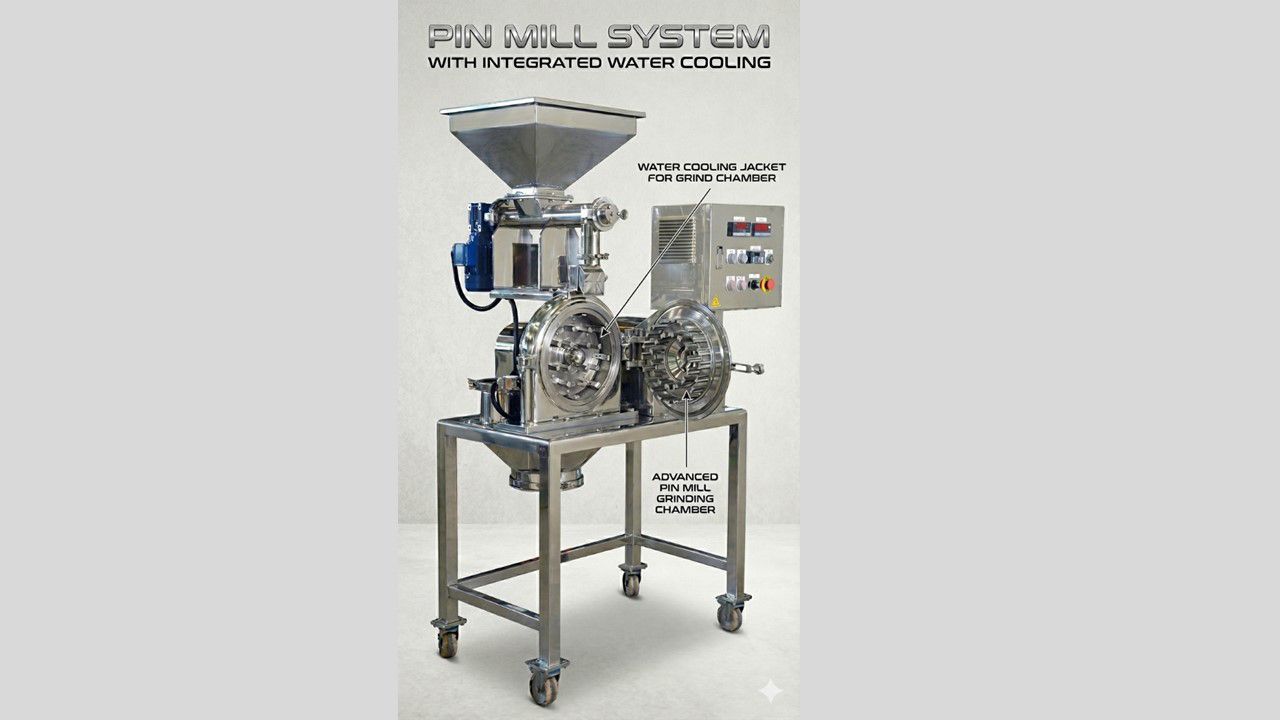

- Broyeurs à broches : Utilisez des broches emboîtables pour fournir un impact uniforme et à grande vitesse pour des tailles de particules plus fines et une uniformité de la poudre.

- Moulins à classification aérienne: Combinez le broyage avec une classification aérienne intégrée pour obtenir une distribution granulométrique étroite et des poudres ultrafines.Utilisé pour des applications de précision telles que des additifs fonctionnels et des poudres de déchets agricoles ultrafines.

2. Optimisation des conditions d'exploitation

La performance du broyeur s'améliore lorsque les conditions d'exploitation sont correctement contrôlées. Un apport constant et uniforme prévient le colmatage, réduit les fluctuations de charge et garantit une taille de particule plus cohérente.

L'ajustement des paramètres, tels que la vitesse de rotation et la taille du maillage, permet en outre aux fabricants d'équilibrer finesse, débit et durée de vie de l'équipement.

Pour les matériaux sensibles à la chaleur, le refroidissement à l'azote liquide ou les systèmes de circulation d'air frais aident à contrôler l'accumulation de chaleur et à maintenir les propriétés des matériaux stables pendant le broyage.

3. Amélioration de l'automatisation et de la surveillance

En intégrant des capteurs qui suivent la température, la pression et le courant, les fabricants comprennent les conditions d'exploitation en temps réel et peuvent effectuer des ajustements en temps opportun.

Les systèmes d'alimentation automatisés aident également à maintenir un apport de matériaux stable. Par exemple, les convoyeurs à vis ou les unités d'alimentation dosée maintiennent un flux de matériaux constant.

4. Augmentation de la fréquence de maintenance et de service

La maintenance proactive et l'inspection sont parmi les moyens les plus efficaces pour garantir l'efficacité du fraisage à long terme.

Planifiez des vérifications régulières des surfaces de broyage, des roulements et des mailles pour identifier les pièces usées avant qu'elles n'affectent la production. De plus, définir des cycles de remplacement pour les pièces essentielles minimise les arrêts soudains et les temps d'arrêt.

5. Intégration d'équipements auxiliaires

L'installation de systèmes de collecte de poussière aide à améliorer les conditions de travail et la pureté des produits. Les collecteurs de poussière de type vibration ou de type pulse éliminent les particules fines, réduisent la poussière en suspension dans l'air et stabilisent le flux d'air au sein du système de broyage.

Pour les matériaux riches en fibres ou en humidité, l'incorporation d'équipements de prétraitement tels que des unités de séchage, des machines de découpe ou des broyeurs grossiers aide à préparer le matériau pour un broyage en aval plus fluide.

Étude de cas : Song Fa, Singapour

Lorsque la marque emblématique de Bak Kut Teh de Singapour, Song Fa, a cherché à améliorer la consistance de son broyage de poivre blanc, elle a collaboré avec Mill Powder Tech pour moderniser son processus de broyage.

Mill Powder Tech a installé un moulin à broches PM-4 équipé d'un variateur de fréquence.Cela a permis à Song Fa d'ajuster précisément la vitesse de la chambre de broyage, tandis que les grilles interchangeables ont permis plusieurs niveaux de finesse avec une seule machine.

En conséquence, Song Fa pouvait produire simultanément du poivre grossier qui éclate d'arôme et de la poudre fine utilisée comme assaisonnement.L'uniformité améliorée, la libération des saveurs et l'efficacité de production ont aidé Song Fa à maintenir son goût signature tout en atteignant une production beaucoup plus stable et rentable.

FAQ

Q1 : Quelles normes de sécurité et d'hygiène doivent être prises en compte dans la conception d'équipements de broyage de qualité alimentaire ?

- Les fabricants de produits alimentaires doivent prêter une attention particulière à :

- Sélection des matériaux : L'acier inoxydable (SUS304 ou SUS316) prévient la rouille et la contamination métallique.

- Conception facile à nettoyer : Des conceptions épurées empêchent l'accumulation de résidus de poudre et la contamination croisée.

- Conformité aux normes internationales : Les équipements avec des certifications telles que CE, FDA et GMP garantissent la conformité réglementaire.

Q2 : Comment les fabricants peuvent-ils améliorer la capacité tout en maintenant l'efficacité énergétique et le contrôle des coûts ?

- Cela peut être réalisé en :

- Utilisant des moteurs à haute efficacité et un contrôle de fréquence variable pour ajuster la vitesse en fonction des besoins de traitement.

- Sélectionnant des équipements conçus pour une faible consommation d'énergie et un contrôle efficace de la poussière afin de réduire les pertes d'énergie et les émissions.

- Pour des besoins de capacité à grande échelle, envisagez des lignes de production modulaires ou des systèmes intégrés pour réduire les coûts unitaires tout en maintenant la flexibilité.

Pourquoi les fabricants choisissent Mill Powder Tech

Pour obtenir une finesse constante et des performances de fraisage efficaces, les fabricants ont besoin d'un processus de broyage qui aligne les matériaux, l'équipement et les paramètres d'exploitation. Et la première étape consiste à choisir un équipement adapté à votre matériau et à la finesse cible.

Basée à Taïwan, MPT est un fabricant professionnel de broyeurs. Avec plus de 80 ans d'expérience dans le meulage et le traitement de la poudre, MPT fournit des équipements fiables, des systèmes sur mesure et un support à long terme. Notre gamme de broyeurs à broches, de broyeurs à marteaux et de broyeurs à air classé aide les entreprises à atteindre un contrôle stable de la taille des particules et une efficacité de production inégalée.

Découvrez comment MPT améliore votre ligne de production, contactez-nous dès maintenant.