Molino de Molienda: Logrando una Finura y Eficiencia Consistentes

Optimiza el rendimiento del molino de molienda comprendiendo las propiedades del material, el equipo y las condiciones de operación para aumentar la eficiencia y la consistencia.

Los molinos de molienda son fundamentales para muchos procesos industriales. La finura constante y la operación eficiente impactan directamente en la calidad del producto, el consumo de energía y la fiabilidad general de la producción.

Para lograr resultados fiables, los materiales, las máquinas y las condiciones de operación deben trabajar juntos de manera efectiva. Cuando incluso desviaciones leves pueden afectar el rendimiento de la molienda, entender cómo interactúan estos factores es la clave para una producción estable.

Impacto de la finura del polvo y la eficiencia de molienda en la calidad del producto y los costos de producción

La finura del polvo determina cómo se comporta un producto en las etapas posteriores, incluyendo uniformidad, comportamiento de mezcla y rendimiento de disolución.

Las partículas más finas a menudo mejoran el rendimiento del producto, pero también requieren más energía durante la molienda. Como resultado, la eficiencia de molienda influye directamente en los costos de producción.

Una molienda ineficiente puede aumentar el consumo de energía y disminuir la consistencia general de la producción, lo que lleva a reprocesos, inestabilidad del proceso y desgaste del equipo, todo lo cual suma a los costos.

Equilibrar la finura objetivo y la eficiencia de molienda ayuda a los fabricantes a producir productos consistentes sin aumentar innecesariamente los gastos operativos y de mantenimiento.

La finura del polvo determina cómo se comporta un producto en las etapas posteriores, incluyendo la uniformidad, el comportamiento de mezcla y el rendimiento de disolución.

Las partículas más finas a menudo mejoran el rendimiento del producto, pero también requieren más energía durante la molienda. Como resultado, la eficiencia de molienda influye directamente en los costos de producción.

Una molienda ineficiente puede aumentar el consumo de energía y disminuir la consistencia general de la producción, lo que lleva a reprocesos, inestabilidad del proceso y desgaste del equipo, todo lo cual suma a los costos.

Equilibrar la finura del objetivo y la eficiencia de molienda ayuda a los fabricantes a producir productos consistentes sin aumentar innecesariamente los gastos operativos y de mantenimiento.

Factores clave que afectan el rendimiento del molino

Varios factores, incluidas las propiedades de la materia prima, el tamaño de partícula requerido y la configuración general del sistema, impactan la estabilidad de molienda, la finura y la productividad:

- Características de la materia prima

- Contenido de humedad

Las materias primas con altos niveles de humedad, como las hierbas frescas, las cáscaras de soja y el salvado de arroz, tienden a aglomerarse y pegarse a las superficies de molienda, reduciendo la eficiencia, mientras que los materiales secos pueden producir más polvo y causar acumulación de calor.La humedad también afecta la fluidez, lo que impacta en la suavidad con la que el material entra en la cámara de molienda. - Dureza y estructura de fibra

Los materiales más duros aumentan el consumo de energía y el desgaste del equipo.Los materiales ricos en fibra, como las hierbas o los subproductos agrícolas, son más difíciles de moler de manera uniforme, lo que lleva a tamaños de partículas inconsistentes. - El tamaño y la distribución de las partículas

La uniformidad del tamaño de las partículas del alimento juega un papel importante en el consumo de energía y la calidad del producto terminado.Tamaños de partículas consistentes ayudan a lograr un fresado más eficiente y mantener una operación estable del equipo.

- Diseño y tipo de equipo

- Estructura de la herramienta de molienda

Cada diseño de molino aplica un mecanismo de molienda específico adecuado para diferentes materiales y objetivos de finura.Los sistemas más comunes incluyen molinos de tipo martillo, molinos de tipo cuchilla, molinos de pin y molinos clasificados por aire. - Diseño del sistema de clasificación

Cómo un molino separa y recoge partículas determina la estabilidad de su salida.Los molinos con cuchillas de clasificación por aire ofrecen un control más preciso del tamaño de las partículas y ayudan a prevenir la acumulación de calor durante el procesamiento.

Los sistemas de malla de pantalla proporcionan un control de tamaño confiable para productos más gruesos, pero pueden ralentizar el rendimiento y son más propensos a obstruirse al manejar materiales de alta fibra o alta humedad.

- Parámetros de operación

- Tasa de alimentación

Alimentar material demasiado rápido puede sobrecargar la cámara de molienda, causando bloqueos y un tamaño de partícula desigual.Alimentar demasiado lentamente reduce el rendimiento y evita que el molino funcione a una eficiencia óptima. - Velocidad de rotación

Las velocidades de rotación más altas generalmente producen un polvo más fino, pero también aumentan el consumo de energía y el desgaste del equipo.La velocidad óptima para cada material depende de la dureza y el nivel de humedad. - Control de temperatura

El control de temperatura durante el proceso de molienda previene la degradación, gelatinización o fusión de materiales sensibles al calor.Los sistemas de refrigeración efectivos también reducen la aglomeración y protegen tanto la calidad del producto como la estabilidad del equipo.

- Mantenimiento y gestión

- La limpieza regular

La limpieza regular mantiene el camino de molienda despejado, previene la acumulación de material y minimiza el riesgo de contaminación cruzada.Eliminar el polvo y los residuos mejora el flujo de aire dentro del sistema y ayuda al molinillo a mantener un rendimiento constante durante largas producciones. - Lubricación y reemplazo de piezas

La lubricación oportuna minimiza la fricción y previene el desgaste prematuro, mientras que el reemplazo rutinario de piezas mantiene las superficies de molienda afiladas y efectivas.Estas prácticas son esenciales para extender la vida útil del equipo y garantizar un funcionamiento diario fluido. - Calibración e inspección

Para mantener una distribución de tamaño de partículas predecible, los molinos deben ser calibrados en intervalos programados.Las inspecciones ayudan a detectar piezas desgastadas, pantallas obstruidas o cambios en la resistencia del sistema antes de que puedan afectar el rendimiento.

Métodos para mejorar el rendimiento del molino

Los fabricantes pueden mejorar la eficiencia de molienda mediante:

1. Selección de equipos y herramientas de molienda apropiados

- Las herramientas y el método de molienda correctos pueden hacer una diferencia abismal en la calidad y eficiencia de la producción. Alinea el equipo con la dureza del material, el contenido de fibra y la sensibilidad al calor:

- Molinos de tipo martillo: Utilizan impacto de alta velocidad para descomponer materiales quebradizos o de dureza media.Más adecuado para finura gruesa a media, biomasa, granos y residuos agrícolas generales.

- Molinos de tipo cuchilla: Se basan en el corte y la cizalladura para procesar materiales fibrosos o blandos.Comúnmente utilizado para hierbas, hojas y materiales que requieren un corte controlado.Ideal para polvos de tamaño medio-fino, especias, ingredientes alimentarios y materiales sensibles al calor.

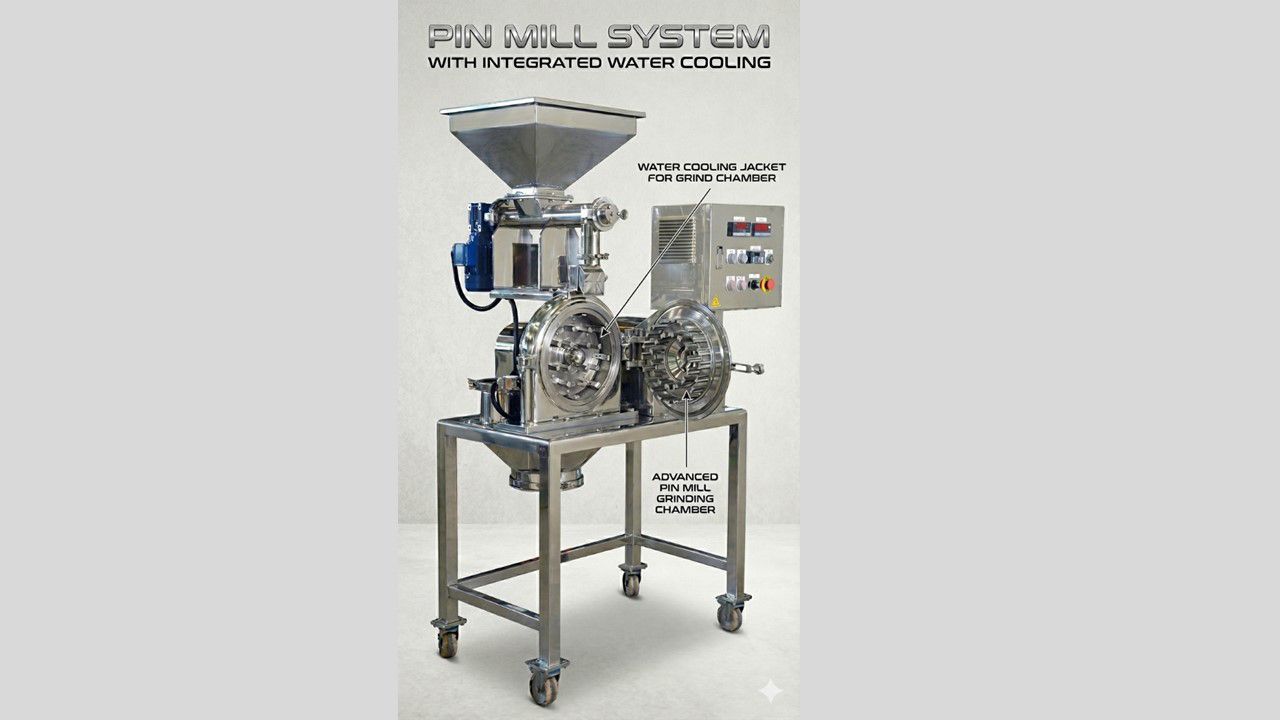

- Molinos de pin: Utilice pines entrelazados para proporcionar un impacto uniforme y de alta velocidad para tamaños de partículas más finos y uniformidad del polvo.

- Molinos clasificados por aire: Combina la molienda con clasificación de aire incorporada para lograr una distribución de tamaño de partícula estrecha y polvos ultrafinos.Utilizado para aplicaciones de precisión como aditivos funcionales y polvos de desecho agrícola ultrafinos.

2. Optimización de las condiciones de operación

El rendimiento del molino mejora cuando las condiciones de operación se controlan adecuadamente. Una alimentación constante y uniforme previene obstrucciones, reduce las fluctuaciones de carga y asegura un tamaño de partícula más consistente.

Ajustar configuraciones, como la velocidad de rotación y el tamaño de malla de la pantalla, permite a los fabricantes equilibrar la finura, el rendimiento y la vida útil del equipo.

Para materiales sensibles al calor, el enfriamiento con nitrógeno líquido o los sistemas de flujo de aire de enfriamiento ayudan a controlar la acumulación de calor y mantener estables las propiedades del material durante la molienda.

3. Mejora de la automatización y el monitoreo

Al integrar sensores que rastrean la temperatura, la presión y la corriente, los fabricantes comprenden las condiciones de operación en tiempo real y pueden hacer ajustes oportunos.

Los sistemas de alimentación automatizados también ayudan a mantener una entrada de material estable. Por ejemplo, los transportadores de tornillo o las unidades de alimentación dosificada mantienen un flujo de material constante.

4. Aumento de la frecuencia de mantenimiento y servicio

El mantenimiento proactivo y la inspección son algunas de las formas más efectivas de garantizar la eficiencia de molienda a largo plazo.

Programa revisiones rutinarias en las superficies de molienda, rodamientos y mallas de pantalla para identificar piezas desgastadas antes de que afecten la producción. Además, definir ciclos de reemplazo para piezas esenciales minimiza paradas repentinas y tiempo de inactividad.

5. Integración de equipos auxiliares

Instalar sistemas de recolección de polvo ayuda a mejorar las condiciones laborales y la pureza del producto. Los colectores de polvo de tipo vibración o de tipo pulso eliminan partículas finas, reducen el polvo en el aire y estabilizan el flujo de aire dentro del sistema de molienda.

Para materiales de alta fibra o alta humedad, incorporar equipos de preprocesamiento como unidades de secado, máquinas de corte o trituradoras gruesas ayuda a preparar el material para un molido más suave en etapas posteriores.

Estudio de caso: Song Fa, Singapur

Cuando la icónica marca de Bak Kut Teh de Singapur, Song Fa, buscó mejorar la consistencia de su molienda de pimienta blanca, se asoció con Mill Powder Tech para actualizar su proceso de molienda.

Mill Powder Tech instaló un molino de pernos PM-4 equipado con un variador de frecuencia.Esto permitió a Song Fa ajustar con precisión la velocidad de la cámara de molienda, mientras que las mallas de pantalla intercambiables habilitaron múltiples niveles de finura utilizando una sola máquina.

Como resultado, Song Fa pudo producir simultáneamente pimienta gruesa que estalla con aroma y polvo fino utilizado como condimento.La mejorada uniformidad, liberación de sabor y eficiencia de producción ayudaron a Song Fa a mantener su sabor característico mientras lograba una producción mucho más estable y rentable.

Preguntas Frecuentes

P1: ¿Qué estándares de seguridad e higiene deben considerarse en el diseño de equipos de molienda de grado alimenticio?

- Los fabricantes de alimentos deben prestar especial atención a:

- Selección de materiales: El acero inoxidable (SUS304 o SUS316) previene la oxidación y la contaminación metálica.

- Diseño fácil de limpiar: Los diseños aerodinámicos previenen la acumulación de residuos de polvo y la contaminación cruzada.

- Cumplimiento de estándares internacionales: Equipos con certificaciones como CE, FDA y GMP aseguran el cumplimiento normativo.

P2: ¿Cómo pueden los fabricantes mejorar la capacidad manteniendo la eficiencia energética y el control de costos?

- Esto se puede lograr mediante:

- El uso de motores de alta eficiencia y control de frecuencia variable para ajustar la velocidad según las necesidades de procesamiento.

- La selección de equipos diseñados para un bajo consumo de energía y un control efectivo del polvo para reducir la pérdida de energía y las emisiones.

- Para requisitos de capacidad a gran escala, considere líneas de producción modulares o sistemas integrados para reducir los costos unitarios mientras mantiene la flexibilidad.

Por qué los fabricantes eligen Mill Powder Tech

Para lograr una finura consistente y un rendimiento de molienda eficiente, los fabricantes necesitan un proceso de molienda que alinee materiales, equipos y parámetros operativos. Y el primer paso es elegir el equipo que se adapte a su material y finura objetivo.

Con sede en Taiwán, MPT es un fabricante profesional de molinos de molienda. Con más de 80 años de experiencia en molienda y procesamiento de polvos, MPT ofrece equipos confiables, sistemas personalizados y soporte a largo plazo. Nuestra gama de molinos de pin, molinos de martillos y molinos clasificados por aire ayuda a las empresas a lograr un control estable del tamaño de las partículas y una eficiencia de producción inigualable.

Descubre cómo MPT mejora tu línea de producción, contáctanos ahora.