โรงงานบด: การบรรลุความละเอียดและประสิทธิภาพที่สม่ำเสมอ

ปรับปรุงประสิทธิภาพของโรงงานบดโดยการเข้าใจคุณสมบัติของวัสดุ อุปกรณ์ และสภาพการทำงานเพื่อเพิ่มประสิทธิภาพและความสม่ำเสมอ.

โรงงานบดเป็นส่วนสำคัญของกระบวนการอุตสาหกรรมหลายอย่าง ความละเอียดที่สม่ำเสมอและการทำงานที่มีประสิทธิภาพมีผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ การใช้พลังงาน และความเชื่อถือได้โดยรวมของการผลิต.

เพื่อให้ได้ผลลัพธ์ที่เชื่อถือได้ วัสดุ เครื่องจักร และสภาพการทำงานต้องทำงานร่วมกันอย่างมีประสิทธิภาพ เมื่อแม้แต่การเบี่ยงเบนเล็กน้อยสามารถส่งผลต่อประสิทธิภาพการบด การเข้าใจว่าปัจจัยเหล่านี้มีปฏิสัมพันธ์กันอย่างไรเป็นกุญแจสำคัญในการผลิตที่มีเสถียรภาพ.

ผลกระทบของความละเอียดผงและประสิทธิภาพการบดต่อคุณภาพผลิตภัณฑ์และต้นทุนการผลิต

ความละเอียดของผงกำหนดพฤติกรรมของผลิตภัณฑ์ในกระบวนการถัดไป รวมถึงความสม่ำเสมอ พฤติกรรมการผสม และประสิทธิภาพการละลาย.

อนุภาคที่ละเอียดมักจะเพิ่มประสิทธิภาพของผลิตภัณฑ์ แต่ก็ต้องการพลังงานมากขึ้นในระหว่างการบด ดังนั้น ประสิทธิภาพการบดจึงมีผลโดยตรงต่อต้นทุนการผลิต.

การบดที่ไม่มีประสิทธิภาพอาจเพิ่มการใช้พลังงานและลดความสม่ำเสมอของผลผลิตโดยรวม ซึ่งนำไปสู่การประมวลผลใหม่ ความไม่เสถียรของกระบวนการ และการสึกหรอของอุปกรณ์ ซึ่งทั้งหมดนี้เพิ่มต้นทุน.

การปรับสมดุลระหว่างความละเอียดเป้าหมายและประสิทธิภาพการบดช่วยให้ผู้ผลิตสามารถผลิตผลิตภัณฑ์ที่สม่ำเสมอโดยไม่เพิ่มค่าใช้จ่ายในการดำเนินงานและการบำรุงรักษาโดยไม่จำเป็น.

ความละเอียดของผงกำหนดว่าผลิตภัณฑ์จะทำงานอย่างไรในขั้นตอนถัดไป รวมถึงความสม่ำเสมอ พฤติกรรมการผสม และประสิทธิภาพการละลาย.

อนุภาคที่ละเอียดมักจะเพิ่มประสิทธิภาพของผลิตภัณฑ์ แต่ก็ต้องการพลังงานมากขึ้นในระหว่างการบด ดังนั้น ประสิทธิภาพการบดจึงมีผลโดยตรงต่อต้นทุนการผลิต.

การบดที่ไม่มีประสิทธิภาพอาจเพิ่มการใช้พลังงานและลดความสม่ำเสมอของผลผลิตโดยรวม ซึ่งนำไปสู่การประมวลผลใหม่ ความไม่เสถียรของกระบวนการ และการสึกหรอของอุปกรณ์ ซึ่งทั้งหมดนี้เพิ่มต้นทุน.

การปรับสมดุลระหว่างความละเอียดของเป้าหมายและประสิทธิภาพการบดช่วยให้ผู้ผลิตสามารถผลิตสินค้าที่มีความสม่ำเสมอโดยไม่เพิ่มค่าใช้จ่ายในการดำเนินงานและการบำรุงรักษาโดยไม่จำเป็น.

ปัจจัยหลักที่มีผลต่อประสิทธิภาพของเครื่องบด

ปัจจัยหลายประการ รวมถึงคุณสมบัติของวัตถุดิบ ขนาดอนุภาคที่ต้องการ และการตั้งค่าระบบโดยรวม มีผลต่อความเสถียรของการบด ความละเอียด และผลผลิต:

- ลักษณะของวัตถุดิบ

- เนื้อหาความชื้น

วัตถุดิบที่มีระดับความชื้นสูง เช่น สมุนไพรสด เปลือกถั่วเหลือง และรำข้าว มักจะจับตัวเป็นก้อนและติดกับพื้นผิวการบด ทำให้ประสิทธิภาพลดลง ในขณะที่วัตถุดิบแห้งสามารถผลิตฝุ่นมากขึ้นและทำให้เกิดความร้อนสะสม.ความชื้นยังมีผลต่อการไหลของวัสดุ ซึ่งส่งผลต่อความราบรื่นที่วัสดุเข้าสู่ห้องบด. - ความแข็งและโครงสร้างเส้นใย

วัสดุที่แข็งขึ้นจะเพิ่มการใช้พลังงานและการสึกหรอของอุปกรณ์。วัสดุที่มีเส้นใยสูง เช่น สมุนไพรหรือผลพลอยได้จากการเกษตร จะบดให้ละเอียดได้ยากขึ้น ทำให้ขนาดของอนุภาคไม่สม่ำเสมอ. - ขนาดและการกระจายของอนุภาค

ความสม่ำเสมอของขนาดอนุภาคอาหารมีบทบาทสำคัญต่อการใช้พลังงานและคุณภาพของผลิตภัณฑ์สำเร็จรูป.ขนาดอนุภาคที่สม่ำเสมอช่วยให้การบดมีประสิทธิภาพมากขึ้นและรักษาการทำงานของอุปกรณ์ให้มีเสถียรภาพ.

- การออกแบบและประเภทอุปกรณ์

- โครงสร้างเครื่องมือขัด

การออกแบบเครื่องขัดแต่ละแบบใช้กลไกการขัดเฉพาะที่เหมาะสมกับวัสดุและเป้าหมายความละเอียดที่แตกต่างกัน。ระบบที่พบได้บ่อยที่สุด ได้แก่ โรงสีแบบค้อน โรงสีแบบใบมีด โรงสีแบบหมุด และโรงสีที่จำแนกด้วยอากาศ. - การออกแบบระบบการจำแนกประเภท

วิธีที่เครื่องบดแยกและเก็บรวบรวมอนุภาคจะกำหนดความเสถียรของผลลัพธ์ที่ได้.โรงสีที่มีใบมีดการจำแนกประเภทอากาศช่วยให้ควบคุมขนาดอนุภาคได้แน่นหนาขึ้นและช่วยป้องกันการสะสมความร้อนระหว่างการประมวลผล.

ระบบตะแกรงให้การควบคุมขนาดที่เชื่อถือได้สำหรับผลิตภัณฑ์ที่หยาบกว่า แต่สามารถทำให้การไหลผ่านช้าลงและมีแนวโน้มที่จะอุดตันมากขึ้นเมื่อจัดการกับวัสดุที่มีเส้นใยสูงหรือมีความชื้นสูง.

- พารามิเตอร์การทำงาน

- อัตราการให้อาหาร

การให้อาหารวัสดุเร็วเกินไปอาจทำให้ห้องบดทำงานเกินขีดความสามารถ ทำให้เกิดการอุดตันและขนาดอนุภาคไม่สม่ำเสมอ.การให้อาหารช้าเกินไปจะลดอัตราการผลิตและทำให้โรงงานไม่สามารถทำงานได้อย่างมีประสิทธิภาพสูงสุด. - ความเร็วในการหมุน

ความเร็วในการหมุนที่สูงขึ้นมักจะผลิตผงที่ละเอียดขึ้น แต่ก็เพิ่มการใช้พลังงานและการสึกหรอของอุปกรณ์ด้วย.ความเร็วที่เหมาะสมสำหรับแต่ละวัสดุขึ้นอยู่กับความแข็งและระดับความชื้น. - การควบคุมอุณหภูมิ

การควบคุมอุณหภูมิในระหว่างกระบวนการบดช่วยป้องกันการเสื่อมสภาพ, การเจลาติน, หรือการหลอมของวัสดุที่ไวต่อความร้อน.ระบบทำความเย็นที่มีประสิทธิภาพยังช่วยลดการรวมตัวและปกป้องทั้งคุณภาพของผลิตภัณฑ์และความเสถียรของอุปกรณ์.

- การบำรุงรักษาและการจัดการ

- การทำความสะอาดปกติ

การทำความสะอาดปกติช่วยให้ทางเดินบดสะอาด ป้องกันการสะสมของวัสดุ และลดความเสี่ยงของการปนเปื้อนข้าม.การกำจัดฝุ่นและคราบสิ่งสกปรกช่วยปรับปรุงการไหลเวียนของอากาศภายในระบบและช่วยให้เครื่องบดรักษาประสิทธิภาพที่สม่ำเสมอในระยะเวลาการผลิตที่ยาวนาน. - การหล่อลื่นและการเปลี่ยนชิ้นส่วน

การหล่อลื่นที่เหมาะสมช่วยลดแรงเสียดทานและป้องกันการสึกหรอก่อนเวลาอันควร ในขณะที่การเปลี่ยนชิ้นส่วนตามระยะเวลาช่วยให้พื้นผิวการบดคมและมีประสิทธิภาพ.แนวปฏิบัติเหล่านี้มีความสำคัญต่อการขยายอายุการใช้งานของอุปกรณ์และการทำงานในชีวิตประจำวันอย่างราบรื่น. - การสอบเทียบและการตรวจสอบ

เพื่อรักษาการกระจายขนาดอนุภาคที่คาดการณ์ได้ เครื่องบดต้องได้รับการสอบเทียบตามช่วงเวลาที่กำหนด.การตรวจสอบช่วยตรวจจับชิ้นส่วนที่สึกหรอ หน้าจอที่อุดตัน หรือการเปลี่ยนแปลงในความต้านทานของระบบก่อนที่จะส่งผลกระทบต่อประสิทธิภาพ.

วิธีการปรับปรุงประสิทธิภาพของเครื่องบด

ผู้ผลิตสามารถปรับปรุงประสิทธิภาพการบดได้โดย:

1. การเลือกอุปกรณ์และเครื่องมือบดที่เหมาะสม

- เครื่องมือและวิธีการบดที่ถูกต้องสามารถทำให้คุณภาพและประสิทธิภาพของผลผลิตแตกต่างกันอย่างมาก เปรียบเทียบอุปกรณ์กับความแข็งของวัสดุ, ปริมาณเส้นใย, และความไวต่อความร้อน:

- โรงสีแบบค้อน: ใช้แรงกระแทกความเร็วสูงในการทำลายวัสดุที่เปราะหรือแข็งปานกลาง.เหมาะสมที่สุดสำหรับความละเอียดหยาบถึงปานกลาง ชีวมวล เมล็ดพืช และของเสียทางการเกษตรทั่วไป.

- โรงสีแบบใบมีด: ขึ้นอยู่กับการตัดและการเฉือนเพื่อประมวลผลวัสดุที่มีเส้นใยหรืออ่อนนุ่ม.มักใช้สำหรับสมุนไพร ใบไม้ และวัสดุที่ต้องการการตัดที่ควบคุมได้.เหมาะสำหรับผงละเอียดปานกลาง, เครื่องเทศ, ส่วนผสมอาหาร, และวัสดุที่ไวต่อความร้อน.

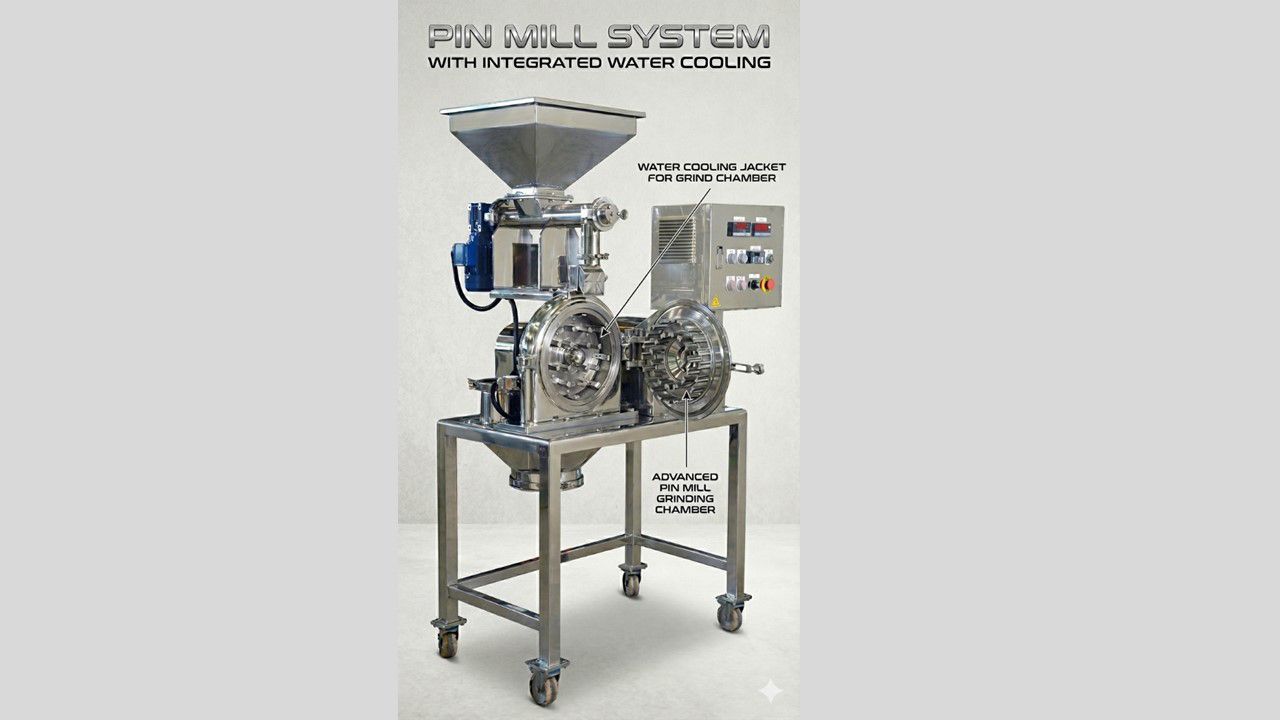

- โรงสีพิน: ใช้พินที่เชื่อมต่อกันเพื่อให้การกระแทกที่รวดเร็วและสม่ำเสมอสำหรับขนาดอนุภาคที่ละเอียดและความสม่ำเสมอของผง.

- โรงสีที่มีการจำแนกประเภทด้วยอากาศ: รวมการบดกับการจำแนกประเภทด้วยอากาศในตัวเพื่อให้ได้การกระจายขนาดอนุภาคที่แคบและผงละเอียดพิเศษ.ใช้สำหรับการใช้งานที่แม่นยำ เช่น สารเติมแต่งเชิงฟังก์ชันและผงของเสียทางการเกษตรที่ละเอียดพิเศษ.

2. การปรับปรุงสภาพการทำงาน

ประสิทธิภาพของเครื่องบดดีขึ้นเมื่อสภาพการทำงานถูกควบคุมอย่างเหมาะสม การให้อาหารที่สม่ำเสมอและเป็นระเบียบช่วยป้องกันการอุดตัน ลดการเปลี่ยนแปลงของโหลด และทำให้ขนาดอนุภาคมีความสม่ำเสมอมากขึ้น

การปรับแต่งการตั้งค่า เช่น ความเร็วในการหมุนและขนาดตะแกรง ช่วยให้ผู้ผลิตสามารถปรับสมดุลระหว่างความละเอียด อัตราการผลิต และอายุการใช้งานของอุปกรณ์ได้

สำหรับวัสดุที่ Emp-sensitive การใช้ไนโตรเจนเหลวในการทำความเย็นหรือระบบการไหลของอากาศช่วยควบคุมการสะสมความร้อนและรักษาคุณสมบัติของวัสดุให้คงที่ระหว่างการบด

3. การปรับปรุงระบบอัตโนมัติและการตรวจสอบ

โดยการรวมเซ็นเซอร์ที่ติดตามอุณหภูมิ ความดัน และกระแสไฟฟ้า ผู้ผลิตสามารถเข้าใจสภาพการทำงานแบบเรียลไทม์และทำการปรับเปลี่ยนได้ทันเวลา

ระบบการให้อาหารอัตโนมัติยังช่วยรักษาการป้อนวัสดุให้มีความเสถียร ตัวอย่างเช่น สกรูลำเลียงหรือหน่วยการให้อาหารที่มีการวัดช่วยรักษาการไหลของวัสดุให้สม่ำเสมอ

4. การเพิ่มความถี่ในการบำรุงรักษาและบริการ

การบำรุงรักษาและการตรวจสอบเชิงรุกเป็นหนึ่งในวิธีที่มีประสิทธิภาพที่สุดในการรับประกันประสิทธิภาพการบดในระยะยาว

กำหนดตารางการตรวจสอบประจำสำหรับพื้นผิวการบด แบริ่ง และตะแกรงเพื่อระบุชิ้นส่วนที่สึกหรอก่อนที่จะส่งผลกระทบต่อผลผลิต นอกจากนี้ การกำหนดรอบการเปลี่ยนชิ้นส่วนที่สำคัญช่วยลดการหยุดทำงานและเวลาที่ไม่ทำงานอย่างกะทันหัน

5. การรวมอุปกรณ์เสริม

การติดตั้งระบบเก็บฝุ่นช่วยปรับปรุงสภาพแวดล้อมในการทำงานและความบริสุทธิ์ของผลิตภัณฑ์ เครื่องเก็บฝุ่นแบบสั่นหรือแบบพัลส์จะช่วยกำจัดอนุภาคขนาดเล็ก ลดฝุ่นในอากาศ และทำให้การไหลของอากาศภายในระบบการบดมีความเสถียร

สำหรับวัสดุที่มีเส้นใยสูงหรือมีความชื้นสูง การใช้เครื่องจักรเตรียมการเช่นหน่วยอบแห้ง เครื่องตัด หรือเครื่องบดหยาบจะช่วยเตรียมวัสดุให้พร้อมสำหรับการบดที่ราบรื่นขึ้นในขั้นตอนถัดไป

กรณีศึกษา: Song Fa, สิงคโปร์

เมื่อแบรนด์ Bak Kut Teh ที่มีชื่อเสียงของสิงคโปร์อย่าง Song Fa ต้องการปรับปรุงความสม่ำเสมอของการบดพริกไทยขาว พวกเขาจึงร่วมมือกับ Mill Powder Tech เพื่อปรับปรุงกระบวนการบดของพวกเขา

Mill Powder Tech ได้ติดตั้งเครื่องบดพิน PM-4 ที่มีระบบขับเคลื่อนความถี่ตัวแปร.สิ่งนี้ทำให้ Song Fa สามารถปรับความเร็วของห้องบดได้อย่างแม่นยำ ในขณะที่ตะแกรงที่สามารถเปลี่ยนได้ช่วยให้สามารถผลิตระดับความละเอียดหลายระดับโดยใช้เครื่องเดียว

ผลลัพธ์คือ Song Fa สามารถผลิตพริกไทยหยาบที่มีกลิ่นหอมและผงละเอียดที่ใช้เป็นเครื่องปรุงได้ในเวลาเดียวกัน.ความสม่ำเสมอที่ดีขึ้น การปล่อยรสชาติ และประสิทธิภาพการผลิตช่วยให้ซงฟาสามารถรักษารสชาติที่เป็นเอกลักษณ์ในขณะที่บรรลุผลผลิตที่มีเสถียรภาพและคุ้มค่ามากขึ้น.

คำถามที่พบบ่อย

Q1: มาตรฐานความปลอดภัยและสุขอนามัยใดบ้างที่ควรพิจารณาในการออกแบบอุปกรณ์บดที่ใช้สำหรับอาหาร?

- ผู้ผลิตอาหารควรให้ความสนใจเป็นพิเศษกับ:

- การเลือกวัสดุ: สแตนเลส (SUS304 หรือ SUS316) ป้องกันการเกิดสนิมและการปนเปื้อนของโลหะ.

- การออกแบบที่ทำความสะอาดได้ง่าย: การออกแบบที่เรียบง่ายช่วยป้องกันการสะสมของผงและการปนเปื้อนข้าม.

- การปฏิบัติตามมาตรฐานสากล: อุปกรณ์ที่มีการรับรองเช่น CE, FDA และ GMP รับประกันการปฏิบัติตามกฎระเบียบ.

Q2: ผู้ผลิตสามารถปรับปรุงความสามารถในการผลิตได้อย่างไรในขณะที่รักษาประสิทธิภาพพลังงานและการควบคุมต้นทุน?

- สิ่งนี้สามารถทำได้โดย:

- การใช้มอเตอร์ที่มีประสิทธิภาพสูงและการควบคุมความถี่ที่เปลี่ยนแปลงได้เพื่อปรับความเร็วตามความต้องการในการประมวลผล.

- การเลือกอุปกรณ์ที่ออกแบบมาเพื่อลดการใช้พลังงานและควบคุมฝุ่นอย่างมีประสิทธิภาพเพื่อลดการสูญเสียพลังงานและการปล่อย.

- สำหรับความต้องการความจุในระดับใหญ่ ให้พิจารณาใช้สายการผลิตแบบโมดูลาร์หรือระบบที่รวมเข้าด้วยกันเพื่อลดต้นทุนต่อหน่วยในขณะที่ยังคงความยืดหยุ่นไว้.

ทำไมผู้ผลิตถึงเลือก Mill Powder Tech

เพื่อให้ได้ความละเอียดที่สม่ำเสมอและประสิทธิภาพการบดที่มีประสิทธิภาพ ผู้ผลิตจำเป็นต้องมีขั้นตอนการบดที่สอดคล้องกับวัสดุ อุปกรณ์ และพารามิเตอร์การทำงาน และขั้นตอนแรกคือการเลือกอุปกรณ์ที่เหมาะสมกับวัสดุและความละเอียดที่ต้องการ.

ตั้งอยู่ในไต้หวัน MPT เป็นผู้ผลิตโรงสีที่มีความเชี่ยวชาญ โดยมีประสบการณ์มากกว่า 80 ปีในด้านการบดและการแปรรูปผง MPT มอบอุปกรณ์ที่เชื่อถือได้ ระบบที่ปรับแต่งได้ และการสนับสนุนระยะยาว รายการผลิตภัณฑ์ของเราประกอบด้วยโรงสีพิน โรงสีค้อน และโรงสีที่จำแนกด้วยอากาศ ช่วยให้ธุรกิจต่างๆ สามารถควบคุมขนาดอนุภาคได้อย่างเสถียรและมีประสิทธิภาพในการผลิตที่ไม่มีใครเทียบได้.

ค้นพบว่า MPT ปรับปรุงสายการผลิตของคุณได้อย่างไร ติดต่อเราตอนนี้.