Мельница: достижение постоянной тонкости и эффективности

Оптимизируйте производительность мельницы, понимая свойства материалов, оборудование и условия эксплуатации для повышения эффективности и согласованности.

Мельницы являются основой многих промышленных процессов. Постоянная тонкость и эффективная работа напрямую влияют на качество продукта, потребление энергии и общую надежность производства.

Для достижения надежных результатов материалы, машины и условия эксплуатации должны эффективно работать вместе. Когда даже незначительные отклонения могут повлиять на производительность измельчения, понимание того, как эти факторы взаимодействуют, является ключом к стабильному производству.

Влияние тонкости порошка и эффективности измельчения на качество продукта и производственные затраты

Тонкость порошка определяет, как продукт ведет себя на следующих этапах, включая однородность, поведение при смешивании и растворимость.

Мелкие частицы часто улучшают производительность продукта, но они также требуют больше энергии во время измельчения. В результате эффективность измельчения напрямую влияет на производственные затраты.

Неэффективное измельчение может увеличить потребление энергии и снизить общую согласованность выхода, что приводит к повторной переработке, нестабильности процесса и износу оборудования, что все добавляет к затратам.

Сбалансированность целевой тонкости и эффективности измельчения помогает производителям создавать однородные продукты, не увеличивая ненужные эксплуатационные и ремонтные расходы.

Тонкость порошка определяет, как продукт ведет себя на downstream, включая однородность, поведение при смешивании и растворимость.

Мелкие частицы часто улучшают производительность продукта, но они также требуют больше энергии во время измельчения. В результате эффективность измельчения напрямую влияет на производственные затраты.

Неэффективное измельчение может увеличить потребление энергии и снизить общую согласованность выхода, что приводит к повторной переработке, нестабильности процесса и износу оборудования, что все добавляет к затратам.

Сбалансированность целевой тонкости и эффективности помола помогает производителям создавать стабильные продукты, не увеличивая ненужные эксплуатационные и ремонтные расходы.

Ключевые факторы, влияющие на производительность шлифовального станка

Несколько факторов, включая свойства сырья, требуемый размер частиц и общую настройку системы, влияют на стабильность помола, тонкость и производительность:

- Характеристики сырья

- Содержание влаги

Сырьевые материалы с высоким содержанием влаги, такие как свежие травы, соевые оболочки и отруби риса, имеют тенденцию слипаться и прилипать к поверхностям для измельчения, снижая эффективность, в то время как сухие материалы могут производить больше пыли и вызывать накопление тепла.Влажность также влияет на текучесть, что сказывается на том, насколько плавно материал попадает в измельчительную камеру. - Твердость и структура волокон

Более твердые материалы увеличивают потребление энергии и износ оборудования.Материалы с высоким содержанием клетчатки, такие как травы или сельскохозяйственные побочные продукты, труднее измельчать равномерно, что приводит к непостоянству размеров частиц. - Размер и распределение частиц

Однородность размера частиц корма играет важную роль в потреблении энергии и качестве готового продукта.Согласованные размеры частиц помогают достичь более эффективного измельчения и поддерживать стабильную работу оборудования.

- Проектирование и тип оборудования

- Структура шлифовального инструмента

Каждый дизайн шлифовального станка применяет специфический механизм шлифования, подходящий для различных материалов и целей по тонкости.Наиболее распространенные системы включают молоты, лопастные мельницы, штифтовые мельницы и воздушные классификационные мельницы. - Проектирование классификационной системы

То, как дробилка разделяет и собирает частицы, определяет стабильность ее выхода.Мельницы с воздушными классификационными лопастями обеспечивают более точный контроль размера частиц и помогают предотвратить накопление тепла во время обработки.

Системы экранной сетки обеспечивают надежный контроль размера для более грубых продуктов, но они могут замедлять пропускную способность и более подвержены засорению при обработке материалов с высоким содержанием волокна или влаги.

- Рабочие параметры

- Скорость подачи

Слишком быстрая подача материала может перегрузить шлифовальную камеру, вызывая засоры и неравномерный размер частиц.Слишком медленное кормление снижает производительность и мешает мельнице работать с оптимальной эффективностью. - Скорость вращения

Более высокие скорости вращения, как правило, производят более мелкий порошок, но также увеличивают потребление энергии и износ оборудования.Оптимальная скорость для каждого материала зависит от твердости и уровня влажности. - Контроль температуры

Контроль температуры в процессе измельчения предотвращает деградацию, желатинизацию или плавление термочувствительных материалов.Эффективные системы охлаждения также уменьшают агломерацию и защищают как качество продукта, так и стабильность оборудования.

- Обслуживание и управление

- Регулярная чистка

Регулярная чистка поддерживает чистоту пути измельчения, предотвращает накопление материала и минимизирует риск перекрестного загрязнения.Удаление пыли и остатков улучшает поток воздуха внутри системы и помогает шлифовальному станку поддерживать стабильную производительность в течение длительных производственных циклов. - Смазка и замена деталей

Своевременная смазка минимизирует трение и предотвращает преждевременный износ, в то время как регулярная замена деталей поддерживает шлифовальные поверхности острыми и эффективными.Эти практики необходимы для продления срока службы оборудования и обеспечения его бесперебойной работы в повседневной деятельности. - Калибровка и инспекция

Для поддержания предсказуемого распределения размеров частиц, шлифовальные машины должны калиброваться через определенные интервалы.Инспекции помогают выявить изношенные детали, забитые экраны или изменения в сопротивлении системы до того, как они повлияют на производительность.

Методы повышения производительности шлифовального станка

Производители могут повысить эффективность шлифования следующим образом:

1. Выбор подходящего оборудования и шлифовальных инструментов

- Правильные шлифовальные инструменты и метод могут существенно повлиять на качество и эффективность продукции. Соответствуйте оборудование жесткости материала, содержанию волокна и чувствительности к теплу:

- Молоты: Используйте высокоскоростной удар для разрушения хрупких или средне-твердых материалов.Наиболее подходит для крупной и средней степени помола, биомассы, зерна и общего сельскохозяйственного отхода.

- Лопастные мельницы: Полагайтесь на резку и срезание для обработки волокнистых или мягких материалов.Часто используется для трав, листьев и материалов, которые требуют контролируемой резки.Идеально подходит для средне-мелких порошков, специй, пищевых ингредиентов и термочувствительных материалов.

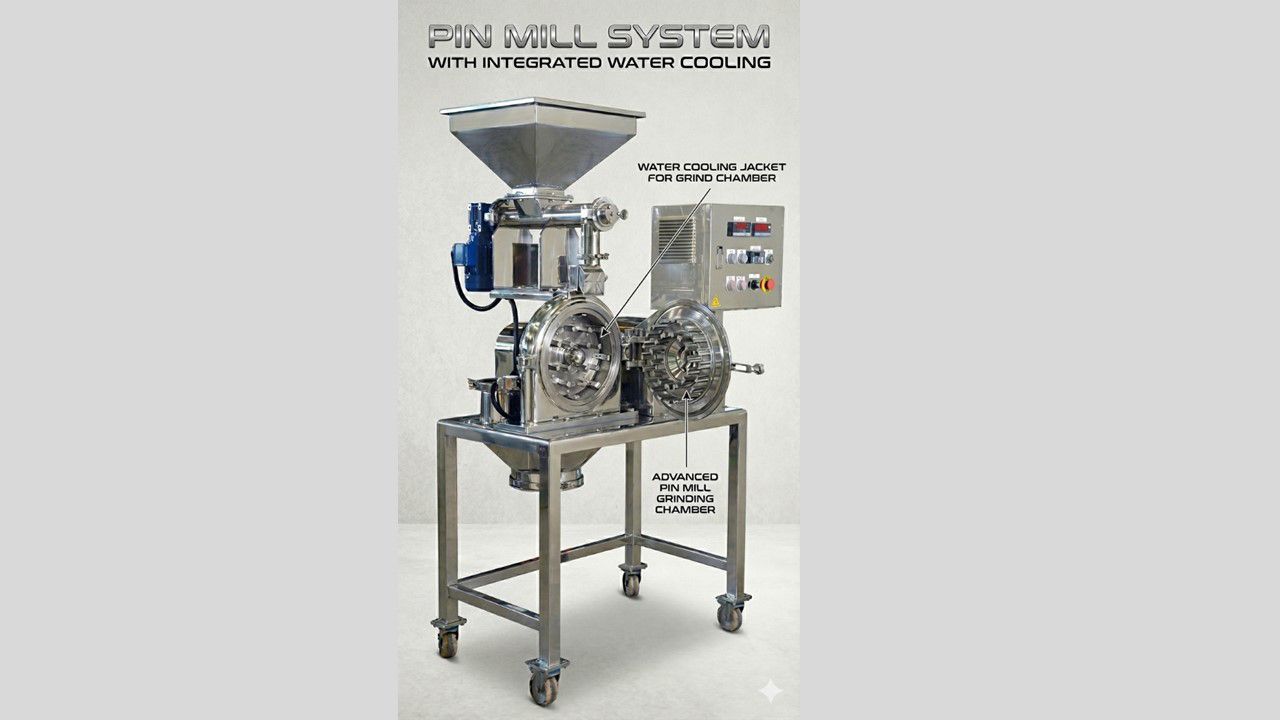

- Шпиндельные мельницы: Используйте взаимозаменяемые шпильки для обеспечения равномерного, высокоскоростного удара для более мелких размеров частиц и однородности порошка.

- Воздушные классификационные мельницы: Сочетайте измельчение с встроенной воздушной классификацией для достижения узкого распределения размеров частиц и ультратонких порошков.Используется для точных приложений, таких как функциональные добавки и ультратонкие порошки сельскохозяйственных отходов.

2. Оптимизация условий работы

Производительность шлифовального станка улучшается при правильном контроле условий работы. Постоянная, равномерная подача предотвращает засорение, снижает колебания нагрузки и обеспечивает более стабильный размер частиц.

Точная настройка параметров, таких как скорость вращения и размер ячейки сетки, позволяет производителям сбалансировать тонкость, производительность и срок службы оборудования.

Для термочувствительных материалов охлаждение жидким азотом или системы охлаждающего воздуха помогают контролировать накопление тепла и поддерживать стабильные свойства материала во время шлифовки.

3. Улучшение автоматизации и мониторинга

Интеграция датчиков, отслеживающих температуру, давление и ток, позволяет производителям понимать условия работы в реальном времени и вносить своевременные корректировки.

Автоматизированные системы подачи также помогают поддерживать стабильный ввод материала. Например, шнековые конвейеры или дозирующие устройства обеспечивают равномерный поток материала.

4. Увеличение частоты обслуживания и ремонта

Проактивное обслуживание и инспекция являются одними из самых эффективных способов обеспечения долгосрочной эффективности фрезерования.

Запланируйте регулярные проверки шлифовальных поверхностей, подшипников и сеток, чтобы выявить изношенные детали до того, как они повлияют на производительность. Кроме того, определение циклов замены для основных частей минимизирует внезапные остановки и простои.

5. Интеграция вспомогательного оборудования

Установка систем сбора пыли помогает улучшить условия на рабочем месте и чистоту продукта. Пылеуловители вибрационного или пульсационного типа удаляют мелкие частицы, уменьшают количество пыли в воздухе и стабилизируют воздушный поток в системе помола.

Для материалов с высоким содержанием волокон или влаги внедрение оборудования для предварительной обработки, такого как сушильные установки, резательные машины или крупные дробилки, помогает подготовить материал для более плавного последующего помола.

Кейс: Song Fa, Сингапур

Когда знаковый бренд Bak Kut Teh в Сингапуре, Song Fa, стремился улучшить однородность помола белого перца, он сотрудничал с Mill Powder Tech, чтобы модернизировать свой процесс помола.

Mill Powder Tech установила штифтовую мельницу PM-4, оснащенную преобразователем частоты.Это позволило Song Fa точно настраивать скорость grinding chamber, в то время как сменные сетки обеспечивали несколько уровней тонкости с использованием одной машины.

В результате Song Fa мог одновременно производить крупный перец, который взрывается ароматом, и мелкий порошок, используемый в качестве приправы.Улучшенная однородность, высвобождение аромата и эффективность производства помогли Song Fa сохранить свой фирменный вкус, достигнув при этом гораздо более стабильного и экономически эффективного производства.

Часто задаваемые вопросы

В1: Какие стандарты безопасности и гигиены следует учитывать при проектировании оборудования для переработки пищевых продуктов?

- Производители продуктов питания должны уделять особое внимание:

- Выбор материалов: Нержавеющая сталь (SUS304 или SUS316) предотвращает коррозию и загрязнение металлом.

- Легкость в очистке: Аэродинамичные конструкции предотвращают накопление порошковых остатков и перекрестное загрязнение.

- Соответствие международным стандартам: Оборудование с сертификатами, такими как CE, FDA и GMP, обеспечивает соблюдение нормативных требований.

В2: Как производители могут увеличить мощность, сохраняя при этом энергоэффективность и контроль затрат?

- Это можно достичь с помощью:

- Использования высокоэффективных двигателей и управления переменной частотой для регулирования скорости в зависимости от потребностей обработки.

- Выбора оборудования, разработанного для низкого потребления энергии и эффективного контроля пыли, чтобы снизить потери энергии и выбросы.

- Для требований к крупномасштабной мощности рассмотрите модульные производственные линии или интегрированные системы, чтобы снизить единичные затраты, сохраняя при этом гибкость.

Почему производители выбирают Mill Powder Tech

Чтобы достичь постоянной тонкости и эффективной работы мельницы, производителям необходимо выбрать процесс помола, который соответствует материалам, оборудованию и операционным параметрам. И первый шаг - это выбор оборудования, которое подходит для вашего материала и целевой тонкости.

Компания MPT, расположенная на Тайване, является профессиональным производителем мельниц. С более чем 80-летним опытом в области помола и переработки порошков, MPT предлагает надежное оборудование, индивидуальные системы и долгосрочную поддержку. Наш ассортимент штифтовых мельниц, молотковых мельниц и воздушных классификаторов помогает предприятиям достигать стабильного контроля размера частиц и непревзойденной производственной эффективности.

Узнайте, как MPT улучшает вашу производственную линию, свяжитесь с нами сейчас.