Öğütme Mili: Tutarlı İncelik ve Verimlilik Elde Etmek

Verimliliği ve tutarlılığı artırmak için malzeme özelliklerini, ekipmanı ve işletme koşullarını anlayarak öğütme millerinin performansını optimize edin.

Öğütme milleri birçok endüstriyel süreç için temel bir unsurdur. Tutarlı inceleme ve verimli çalışma, ürün kalitesi, enerji tüketimi ve genel üretim güvenilirliği üzerinde doğrudan etki eder.

Güvenilir sonuçlar elde etmek için malzemelerin, makinelerin ve işletme koşullarının etkili bir şekilde birlikte çalışması gerekir. Küçük sapmalar bile öğütme performansını etkileyebileceğinden, bu faktörlerin nasıl etkileşimde bulunduğunu anlamak, istikrarlı üretimin anahtarıdır.

Toz inceliği ve öğütme verimliliğinin ürün kalitesi ve üretim maliyetleri üzerindeki etkisi

Toz inceliği, bir ürünün aşağı akışta nasıl davrandığını, homojenlik, karıştırma davranışı ve çözünme performansını belirler.

Daha ince parçacıklar genellikle ürün performansını artırır, ancak öğütme sırasında daha fazla enerji gerektirir. Sonuç olarak, öğütme verimliliği doğrudan üretim maliyetlerini etkiler.

Verimsiz öğütme, enerji tüketimini artırabilir ve genel çıktı tutarlılığını azaltabilir, bu da yeniden işleme, süreç istikrarsızlığı ve ekipman aşınmasına yol açar; bunların hepsi maliyetleri artırır.

Hedef inceliği ve öğütme verimliliğini dengelemek, üreticilerin işletme ve bakım masraflarını gereksiz yere artırmadan tutarlı ürünler üretmelerine yardımcı olur.

Toz inceliği, bir ürünün aşağı akışta nasıl davrandığını, homojenlik, karıştırma davranışı ve çözünme performansı dahil olmak üzere belirler.

Daha ince parçacıklar genellikle ürün performansını artırır, ancak öğütme sırasında daha fazla enerji gerektirir. Sonuç olarak, öğütme verimliliği doğrudan üretim maliyetlerini etkiler.

Verimsiz öğütme, enerji tüketimini artırabilir ve genel çıktı tutarlılığını azaltabilir, bu da yeniden işleme, süreç istikrarsızlığı ve ekipman aşınmasına yol açar; bunların hepsi maliyetleri artırır.

Hedef inceliği ve öğütme verimliliğini dengelemek, üreticilerin işletme ve bakım masraflarını gereksiz yere artırmadan tutarlı ürünler üretmelerine yardımcı olur.

Öğütücü performansını etkileyen ana faktörler

Ham madde özellikleri, gereken parçacık boyutu ve genel sistem kurulumu gibi birkaç faktör, öğütme stabilitesini, inceliği ve verimliliği etkiler:

- Ham madde özellikleri

- Nem içeriği

Taze otlar, soya kabukları ve pirinç kepeği gibi yüksek nem seviyelerine sahip hammaddeler, topaklanma eğilimindedir ve öğütme yüzeylerine yapışarak verimliliği düşürürken, kuru malzemeler daha fazla toz üretebilir ve ısı birikimine neden olabilir.Nem, akışkanlığı da etkiler; bu da malzemenin öğütme odasına ne kadar pürüzsüz girdiğini etkiler. - Sertlik ve lif yapısı

Daha sert malzemeler enerji tüketimini ve ekipman aşınmasını artırır.Yüksek lifli malzemeler, örneğin otlar veya tarımsal yan ürünler, homojen bir şekilde öğütülmesi daha zor olduğundan, tutarsız parçacık boyutlarına yol açar. - Parça boyutu ve dağılımı

Besleme parça boyutunun uniformitesi, enerji tüketimi ve bitmiş ürün kalitesinde önemli bir rol oynamaktadır.Tutarlı parçacık boyutları, daha verimli frezeleme sağlamaya ve ekipman operasyonunu istikrarlı tutmaya yardımcı olur.

- Ekipman tasarımı ve türü

- Taşlama aracı yapısı

Her taşlama tasarımı, farklı malzemelere ve incelik hedeflerine uygun belirli bir taşlama mekanizması uygular.En yaygın sistemler, çekiç tipi değirmenler, bıçak tipi değirmenler, pim değirmenleri ve hava sınıflandırmalı değirmenleri içerir. - Sınıflandırma sistemi tasarımı

Bir öğütücünün parçaları nasıl ayırdığı ve topladığı, çıktısının stabilitesini belirler.Hava sınıflandırma bıçaklarına sahip değirmenler, daha sıkı parçacık boyutu kontrolü sunar ve işleme sırasında ısınmayı önlemeye yardımcı olur.

Ekran-ağ sistemleri, daha kaba ürünler için güvenilir boyut kontrolü sağlar, ancak yüksek lifli veya yüksek nemli malzemelerle çalışırken akışı yavaşlatabilir ve tıkanmaya daha yatkındır.

- Çalışma Parametreleri

- Besleme hızı

Malzemeyi çok hızlı beslemek, öğütme odasını aşırı yükleyebilir, tıkanmalara ve düzensiz parçacık boyutuna neden olabilir.Yavaş besleme, verimliliği azaltır ve değirmenin optimal verimlilikte çalışmasını engeller. - Dönme hızı

Daha yüksek dönme hızları genellikle daha ince toz üretir, ancak aynı zamanda enerji tüketimini ve ekipman aşınmasını da artırır.Her malzeme için optimal hız, sertlik ve nem seviyesine bağlıdır. - Isı kontrolü

Öğütme sürecinde ısı kontrolü, ısıya duyarlı malzemelerin bozulmasını, jelatinleşmesini veya erimesini önler.Etkili soğutma sistemleri ayrıca aglomerasyonu azaltır ve hem ürün kalitesini hem de ekipman stabilitesini korur.

- Bakım ve yönetim

- Düzenli temizlik

Düzenli temizlik, öğütme yolunu açık tutar, malzeme birikimini önler ve çapraz kontaminasyon riskini en aza indirir.Toz ve kalıntıları temizlemek, sistem içindeki hava akışını iyileştirir ve öğütücünün uzun üretim süreleri boyunca tutarlı performansını sürdürmesine yardımcı olur. - Yağlama ve parça değiştirme

Zamanında yağlama sürtünmeyi en aza indirir ve erken aşınmayı önlerken, rutin parça değiştirme taşlama yüzeylerini keskin ve etkili tutar.Bu uygulamalar, ekipman ömrünü uzatmak ve günlük operasyonun sorunsuz bir şekilde sürdürülmesini sağlamak için gereklidir. - Kalibrasyon ve muayene

Tahmin edilebilir bir parçacık boyutu dağılımını korumak için, öğütücüler belirlenen aralıklarla kalibre edilmelidir.Denetimler, performansı etkileyebilecek aşınmış parçaları, tıkanmış ekranları veya sistem direncindeki değişiklikleri tespit etmeye yardımcı olur.

Değirmen performansını artırma yöntemleri

Üreticiler, öğütme verimliliğini artırabilir:

1. Uygun ekipman ve öğütme aletlerini seçmek

- Doğru öğütme aletleri ve yöntemi, çıktı kalitesi ve verimlilikte büyük bir fark yaratabilir. Ekipmanı, malzemenin sertliğine, lif içeriğine ve ısıya duyarlılığına göre eşleştirin:

- Çekiç tipi değirmenler: Kırılgan veya orta sertlikteki malzemeleri parçalamak için yüksek hızlı darbe kullanın.Kaba ile orta incelikte, biyokütle, tahıllar ve genel tarımsal atıklar için en uygun.

- Kanat tipi değirmenler: Lifli veya yumuşak malzemeleri işlemek için kesme ve kesme işlemlerine dayanır.Genellikle otlar, yapraklar ve kontrollü kesim gerektiren malzemeler için kullanılır.Orta ince tozlar, baharatlar, gıda bileşenleri ve ısıya duyarlı malzemeler için idealdir.

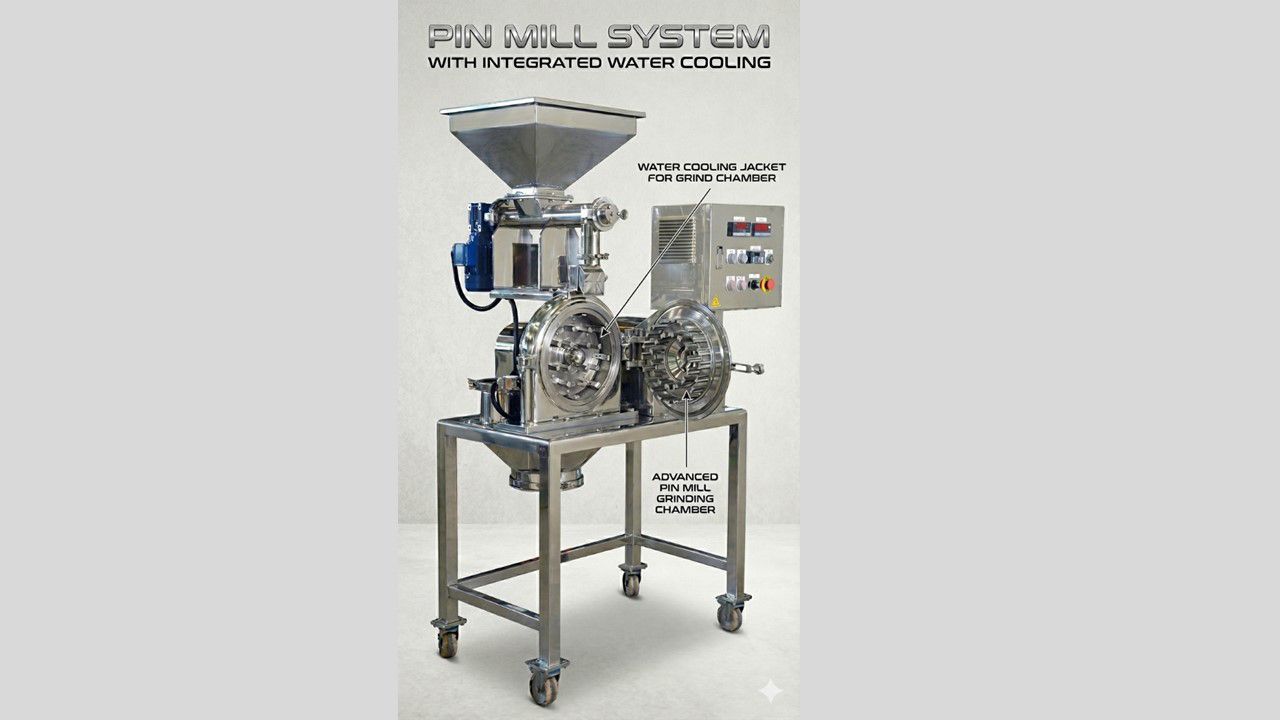

- Pin değirmenleri: Daha ince parçacık boyutları ve toz homojenliği için birbirine kenetlenen pimler kullanarak düzgün, yüksek hızlı darbe sağlamak.

- Hava sınıflandırmalı değirmenler: Dar parçacık boyutu dağılımı ve ultrafine tozlar elde etmek için öğütmeyi entegre hava sınıflandırması ile birleştirin.Fonksiyonel katkı maddeleri ve ultrafine tarımsal atık tozları gibi hassas uygulamalar için kullanılır.

2. Çalışma koşullarını optimize etme

Öğütücü performansı, çalışma koşulları doğru bir şekilde kontrol edildiğinde iyileşir. Düzgün, homojen bir besleme, tıkanmayı önler, yük dalgalanmalarını azaltır ve daha tutarlı parçacık boyutu sağlar.

Dönme hızı ve elek ağ boyutu gibi ayarların ince ayarı, üreticilerin incelik, verim ve ekipman ömrünü dengelemesine olanak tanır.

Isıya duyarlı malzemeler için sıvı azot soğutma veya soğutma hava akışı sistemleri, ısı birikimini kontrol etmeye ve öğütme sırasında malzeme özelliklerini stabil tutmaya yardımcı olur.

3. Otomasyonu ve izlemeyi geliştirme

Sıcaklık, basınç ve akımı izleyen sensörlerin entegrasyonu, üreticilerin gerçek zamanlı çalışma koşullarını anlamasını ve zamanında ayarlamalar yapmasını sağlar.

Otomatik besleme sistemleri, stabil bir malzeme girişi sağlamaya da yardımcı olur. Örneğin, vida konveyörleri veya ölçülü besleme üniteleri, sürekli bir malzeme akışı sağlar.

4. Bakım ve servis sıklığını artırma

Proaktif bakım ve denetim, uzun vadeli öğütme verimliliğini sağlamak için en etkili yöntemler arasındadır.

Öğütme yüzeyleri, yataklar ve elek ağları üzerinde rutin kontroller planlayarak, aşınmış parçaları çıkış üzerinde etkisi olmadan önce tespit edin. Ayrıca, temel parçalar için değiştirme döngülerini tanımlamak, ani duraklamaları ve duruş sürelerini en aza indirir.

5. Yardımcı ekipmanların entegrasyonu

Toz toplama sistemlerinin kurulumu, işyeri koşullarını ve ürün saflığını iyileştirmeye yardımcı olur. Titreme tipi veya darbe tipi toz toplayıcılar, ince parçacıkları giderir, havadaki tozu azaltır ve değirmen sistemindeki hava akışını stabilize eder.

Yüksek lifli veya yüksek nemli malzemeler için, kurutma üniteleri, kesme makineleri veya kaba kırıcılar gibi ön işleme ekipmanlarının dahil edilmesi, malzemeyi daha düzgün bir şekilde öğütme için hazırlamaya yardımcı olur.

Vaka çalışması: Song Fa, Singapur

Singapur'un ikonik Bak Kut Teh markası Song Fa, beyaz biber öğütme tutarlılığını artırmak istediğinde, değirmen sürecini güncellemek için Mill Powder Tech ile işbirliği yaptı.

Mill Powder Tech değişken frekans sürücüsü ile donatılmış bir PM-4 pin değirmeni kurdu.Bu, Song Fa'nın öğütme odası hızını hassas bir şekilde ayarlamasını sağladı, değiştirilebilir ekran ağları ise tek bir makine kullanarak birden fazla incelik seviyesini mümkün kıldı.

Sonuç olarak, Song Fa aynı anda aroması patlayan iri karabiber ve baharat olarak kullanılan ince toz üretebiliyordu.Gelişmiş homojenlik, lezzet salınımı ve üretim verimliliği, Song Fa'nın imza tadını korumasına yardımcı olurken, çok daha stabil ve maliyet etkin bir çıktı elde etmesini sağladı.

SSS

S1: Gıda sınıfı öğütme ekipmanlarının tasarımında hangi güvenlik ve hijyen standartlarına dikkat edilmelidir?

- Gıda üreticileri özellikle şunlara dikkat etmelidir:

- Malzeme seçimi: Paslanmaz çelik (SUS304 veya SUS316) pas ve metal kontaminasyonunu önler.

- Temizlenmesi kolay tasarım: Akıcı tasarımlar, toz kalıntısı birikimini ve çapraz kontaminasyonu önler.

- Uluslararası standartlara uyum: CE, FDA ve GMP gibi sertifikalara sahip ekipmanlar, düzenleyici uyumu sağlar.

S2: Üreticiler, enerji verimliliğini ve maliyet kontrolünü korurken kapasiteyi nasıl artırabilir?

- Bu, şunlarla sağlanabilir:

- İşleme ihtiyaçlarına göre hızı ayarlamak için yüksek verimli motorlar ve değişken frekans kontrolü kullanmak.

- Enerji tüketimini düşük ve etkili toz kontrolü sağlayacak şekilde tasarlanmış ekipmanları seçmek, enerji kaybını ve emisyonları azaltır.

- Büyük ölçekli kapasite gereksinimleri için, birim maliyetleri düşürürken esnekliği korumak amacıyla modüler üretim hatlarını veya entegre sistemleri düşünün.

Üreticilerin Mill Powder Tech'i Tercih Etme Nedenleri

Tutarlı bir incelik ve verimli öğütme performansı elde etmek için, üreticilerin malzemeleri, ekipmanları ve işletim parametrelerini uyumlu hale getiren bir öğütme sürecine ihtiyacı vardır. Ve ilk adım, malzemenize ve hedef inceliğinize uygun ekipmanı seçmektir.

Tayvan merkezli MPT, profesyonel bir öğütme milleri üreticisidir. 80 yılı aşkın unlu mamul ve toz işleme deneyimi ile MPT, güvenilir ekipman, özel sistemler ve uzun vadeli destek sunmaktadır. Pin miller, çekiç miller ve hava sınıflandırmalı miller serimiz, işletmelerin kararlı parçacık boyutu kontrolü ve eşsiz üretim verimliliği elde etmelerine yardımcı olmaktadır.

MPT'nin üretim hattınızı nasıl geliştirdiğini keşfedin, hemen iletişime geçin.