Mahlmühle: Konsistente Feinheit und Effizienz erreichen

Optimieren Sie die Leistung der Mahlmühle, indem Sie die Materialeigenschaften, die Ausrüstung und die Betriebsbedingungen verstehen, um Effizienz und Konsistenz zu steigern.

Mahlmühlen sind zentral für viele industrielle Prozesse. Konsistente Feinheit und effiziente Betriebsweise wirken sich direkt auf die Produktqualität, den Energieverbrauch und die allgemeine Produktionszuverlässigkeit aus.

Um zuverlässige Ergebnisse zu erzielen, müssen Materialien, Maschinen und Betriebsbedingungen effektiv zusammenarbeiten. Wenn selbst geringfügige Abweichungen die Mahlleistung beeinflussen können, ist das Verständnis, wie diese Faktoren interagieren, der Schlüssel zu einer stabilen Produktion.

Einfluss der Pulverfeinheit und der Mahleffizienz auf die Produktqualität und die Produktionskosten

Die Pulverfeinheit bestimmt, wie sich ein Produkt in nachgelagerten Prozessen verhält, einschließlich Homogenität, Mischverhalten und Lösungsleistung.

Feinere Partikel verbessern oft die Produktleistung, erfordern jedoch auch mehr Energie beim Mahlen. Infolgedessen beeinflusst die Mahleffizienz direkt die Produktionskosten.

Ineffizientes Mahlen kann den Energieverbrauch erhöhen und die Konsistenz der Gesamtproduktion verringern, was zu Nachbearbeitung, Prozessinstabilität und Verschleiß der Ausrüstung führt, was alles die Kosten erhöht.

Die Balance zwischen der angestrebten Feinheit und der Mahleffizienz hilft Herstellern, konsistente Produkte zu produzieren, ohne die Betriebs- und Wartungskosten unnötig zu erhöhen.

Die Feinheit des Pulvers bestimmt, wie sich ein Produkt in der weiteren Verarbeitung verhält, einschließlich Gleichmäßigkeit, Mischverhalten und Löslichkeit.

Feinere Partikel verbessern oft die Produktleistung, erfordern jedoch auch mehr Energie beim Mahlen. Infolgedessen beeinflusst die Mahleffizienz direkt die Produktionskosten.

Ineffizientes Mahlen kann den Energieverbrauch erhöhen und die Konsistenz der Gesamtproduktion verringern, was zu Nachbearbeitung, Prozessinstabilität und Verschleiß der Ausrüstung führt, was alles die Kosten erhöht.

Die Balance zwischen Zielfeinheit und Mahleffizienz hilft Herstellern, konsistente Produkte zu produzieren, ohne die Betriebs- und Wartungskosten unnötig zu erhöhen.

Schlüsselfaktoren, die die Leistung von Mühlen beeinflussen

Mehrere Faktoren, einschließlich der Eigenschaften des Rohmaterials, der erforderlichen Partikelgröße und der gesamten Systemkonfiguration, beeinflussen die Mahlstabilität, Feinheit und Produktivität:

- Rohmaterialeigenschaften

- Feuchtigkeitsgehalt

Rohstoffe mit hohem Feuchtigkeitsgehalt, wie frische Kräuter, Sojaschalen und Reiskleie, neigen dazu, zu verklumpen und an Mahloberflächen zu haften, was die Effizienz verringert, während trockene Materialien mehr Staub erzeugen und zu Wärmeaufbau führen können.Feuchtigkeit beeinflusst auch die Fließfähigkeit, was sich darauf auswirkt, wie reibungslos das Material in die Mahlkammer gelangt. - Härte und Faserstruktur

Härtere Materialien erhöhen den Energieverbrauch und den Verschleiß der Geräte.Faserreiche Materialien, wie Kräuter oder landwirtschaftliche Nebenprodukte, sind schwieriger gleichmäßig zu mahlen, was zu inkonsistenten Partikelgrößen führt. - Partikelgröße und -verteilung

Die Einheitlichkeit der Partikelgröße des Futters spielt eine wesentliche Rolle im Energieverbrauch und in der Qualität des Endprodukts.Konsistente Partikelgrößen tragen dazu bei, eine effizientere Mahlung zu erreichen und einen stabilen Betrieb der Geräte aufrechtzuerhalten.

- Ausrüstungsdesign und -typ

- Schleifwerkzeugstruktur

Jedes Schleifermodell verwendet einen spezifischen Schleifmechanismus, der für verschiedene Materialien und Feinheitsziele geeignet ist.Die gängigsten Systeme umfassen Hammermühlen, Schneidmühlen, Stiftmühlen und luftklassifizierte Mühlen. - Klassifikationssystemdesign

Wie ein Mühle Partikel trennt und sammelt, bestimmt die Stabilität ihrer Ausgabe.Mühlen mit Luftklassifikationsklingen bieten eine genauere Kontrolle der Partikelgröße und helfen, eine Wärmeentwicklung während der Verarbeitung zu verhindern.

Siebsysteme bieten eine zuverlässige Größenkontrolle für gröbere Produkte, können jedoch den Durchsatz verlangsamen und sind anfälliger für Verstopfungen, wenn sie mit hochfaserigen oder feuchtematerialien umgehen.

- Betriebsparameter

- Vorschubgeschwindigkeit

Das Zuführen von Material zu schnell kann die Mahltrommel überlasten, was zu Verstopfungen und ungleichmäßiger Partikelgröße führt.Eine zu langsame Zuführung verringert den Durchsatz und verhindert, dass die Mühle mit optimaler Effizienz arbeitet. - Rotationsgeschwindigkeit

Höhere Rotationsgeschwindigkeiten erzeugen im Allgemeinen feineren Staub, erhöhen jedoch auch den Energieverbrauch und den Verschleiß der Geräte.Die optimale Geschwindigkeit für jedes Material hängt von der Härte und dem Feuchtigkeitsgehalt ab. - Temperaturkontrolle

Die Temperaturkontrolle während des Mahlprozesses verhindert die Degradation, Gelatinierung oder das Schmelzen von wärmeempfindlichen Materialien.Effektive Kühlsysteme reduzieren auch die Agglomeration und schützen sowohl die Produktqualität als auch die Stabilität der Geräte.

- Wartung und Verwaltung

- Regelmäßige Reinigung

Regelmäßige Reinigung hält den Mahlweg frei, verhindert Materialansammlungen und minimiert das Risiko von Kreuzkontamination.Das Entfernen von Staub und Rückständen verbessert den Luftstrom im System und hilft der Mühle, eine konstante Leistung über lange Produktionsläufe aufrechtzuerhalten. - Schmierung und Teilewechsel

Rechtzeitige Schmierung minimiert Reibung und verhindert vorzeitigen Verschleiß, während der regelmäßige Teilewechsel die Schleifflächen scharf und effektiv hält.Diese Praktiken sind entscheidend für die Verlängerung der Lebensdauer von Geräten und die Gewährleistung eines reibungslosen täglichen Betriebs. - Kalibrierung und Inspektion

Um eine vorhersehbare Partikelgrößenverteilung aufrechtzuerhalten, müssen die Mühlen in festgelegten Intervallen kalibriert werden.Inspektionen helfen, abgenutzte Teile, verstopfte Bildschirme oder Änderungen im Systemwiderstand zu erkennen, bevor sie die Leistung beeinträchtigen können.

Methoden zur Verbesserung der Schleifmaschinenleistung

Hersteller können die Schleifeffizienz verbessern durch:

1. Auswahl geeigneter Geräte und Schleifwerkzeuge

- Die richtigen Schleifwerkzeuge und -methoden können einen himmelweiten Unterschied in der Ausgabewqualität und Effizienz ausmachen. Passen Sie die Geräte an die Härte, den Fasergehalt und die Wärmeempfindlichkeit des Materials an:

- Hammermühlen: Verwenden Sie Hochgeschwindigkeitsimpulse, um spröde oder mittelharte Materialien zu zerkleinern.Am besten geeignet für grobe bis mittlere Feinheit, Biomasse, Getreide und allgemeine landwirtschaftliche Abfälle.

- Klingenmühlen: Verlassen Sie sich auf Schneiden und Scheren, um faserige oder weiche Materialien zu verarbeiten.Häufig verwendet für Kräuter, Blätter und Materialien, die eine kontrollierte Schneidung erfordern.Ideal für mittelgrobe Pulver, Gewürze, Lebensmittelzutaten und wärmeempfindliche Materialien.

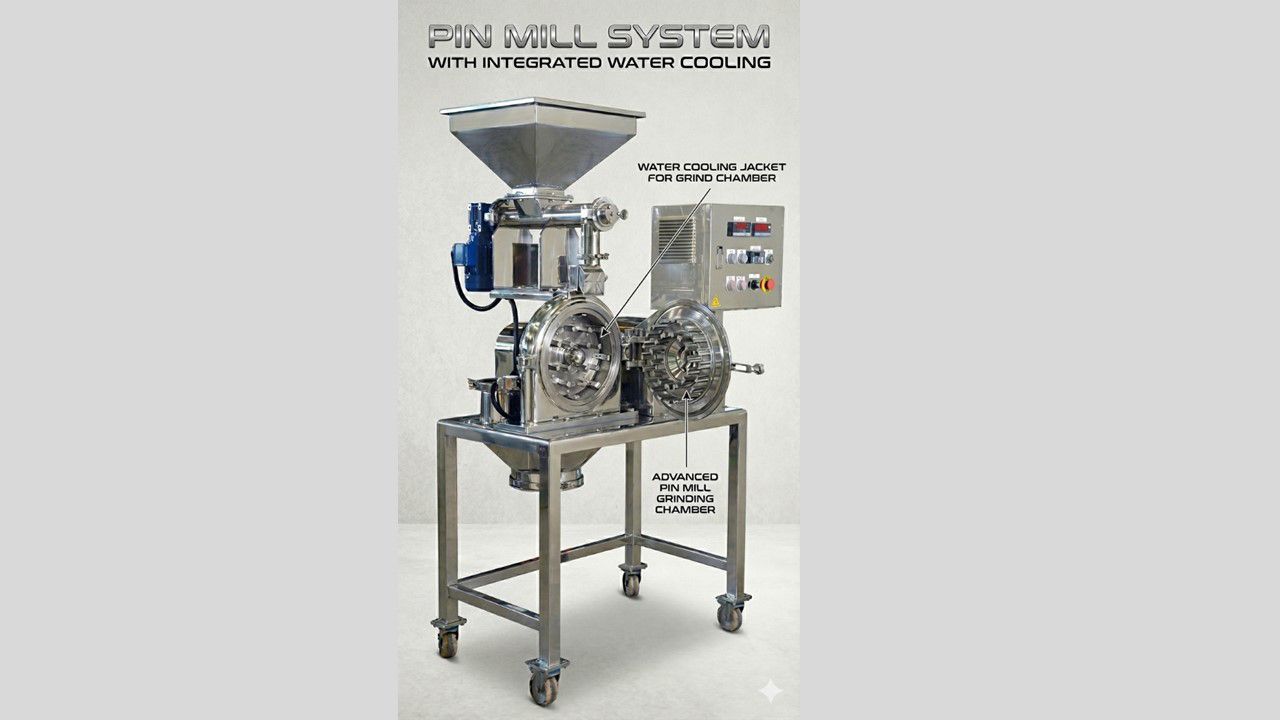

- Pin-Mühlen: Verwenden Sie ineinandergreifende Stifte, um gleichmäßige, hochgeschwindigkeitsmäßige Stöße für feinere Partikelgrößen und Pulvergleichmäßigkeit zu erzeugen.

- Luftklassifizierte Mühlen: Kombinieren Sie das Mahlen mit integrierter Luftklassifikation, um eine enge Partikelgrößenverteilung und ultrafeine Pulver zu erreichen.Verwendet für Präzisionsanwendungen wie funktionale Additive und ultrafeine landwirtschaftliche Abfallpulver.

2. Optimierung der Betriebsbedingungen

Die Leistung des Mahlwerks verbessert sich, wenn die Betriebsbedingungen richtig kontrolliert werden. Eine gleichmäßige, konstante Zufuhr verhindert Verstopfungen, reduziert Lastschwankungen und sorgt für eine gleichmäßigere Partikelgröße.

Durch Feinabstimmung der Einstellungen, wie Drehzahl und Siebmaschenweite, können Hersteller zusätzlich Fineness, Durchsatz und Lebensdauer der Geräte ausbalancieren.

Für wärmeempfindliche Materialien helfen Flüssigstickstoffkühlung oder Kühlluftsysteme, die Wärmeentwicklung zu kontrollieren und die Materialeigenschaften während des Mahlens stabil zu halten.

3. Verbesserung der Automatisierung und Überwachung

Durch die Integration von Sensoren, die Temperatur, Druck und Strom überwachen, verstehen Hersteller die Betriebsbedingungen in Echtzeit und können rechtzeitig Anpassungen vornehmen.

Automatisierte Zuführsysteme helfen ebenfalls, einen stabilen Materialeingang aufrechtzuerhalten. Beispielsweise sorgen Schneckenförderer oder dosierte Zuführeinheiten für einen gleichmäßigen Materialfluss.

4. Erhöhung der Wartungs- und Servicehäufigkeit

Proaktive Wartung und Inspektion gehören zu den effektivsten Methoden, um die langfristige Mahleffizienz sicherzustellen.

Planen Sie regelmäßige Überprüfungen der Mahloberflächen, Lager und Siebmaschen, um abgenutzte Teile zu identifizieren, bevor sie die Produktion beeinträchtigen. Darüber hinaus minimiert die Festlegung von Austauschzyklen für wesentliche Teile plötzliche Stillstände und Ausfallzeiten.

5. Integration von Hilfsgeräten

Die Installation von Staubabsauganlagen trägt zur Verbesserung der Arbeitsbedingungen und der Produktreinheit bei. Vibrations- oder Pulsstaubabscheider entfernen feine Partikel, reduzieren den in der Luft befindlichen Staub und stabilisieren den Luftstrom im Mahlprozess.

Für faserreiche oder feuchte Materialien hilft die Integration von Vorverarbeitungsgeräten wie Trocknungseinheiten, Schneidemaschinen oder Grobzerkleinerern, das Material für eine gleichmäßigere nachfolgende Mahlung vorzubereiten.

Fallstudie: Song Fa, Singapur

Als die ikonische Bak Kut Teh-Marke Singapurs, Song Fa, die Konsistenz ihres weißen Pfeffermahlguts verbessern wollte, arbeitete sie mit Mill Powder Tech zusammen, um ihren Mahlprozess zu modernisieren.

Mill Powder Tech installierte eine PM-4-Stiftmühle, die mit einem Frequenzumrichter ausgestattet ist.Dies ermöglichte es Song Fa, die Geschwindigkeit der Mahlkammer präzise anzupassen, während austauschbare Siebgewebe mehrere Feinheitsstufen mit einer einzigen Maschine ermöglichten.

Infolgedessen konnte Song Fa gleichzeitig groben Pfeffer produzieren, der mit Aroma platzt, und feines Pulver, das als Gewürz verwendet wird.Die verbesserte Einheitlichkeit, Geschmacksfreisetzung und Produktionseffizienz halfen Song Fa, seinen charakteristischen Geschmack beizubehalten und gleichzeitig eine viel stabilere und kosteneffizientere Produktion zu erreichen.

Häufig gestellte Fragen

F1: Welche Sicherheits- und Hygienestandards sollten bei der Gestaltung von lebensmittelechten Mahlanlagen berücksichtigt werden?

- Lebensmittelhersteller sollten besonders auf Folgendes achten:

- Materialauswahl: Edelstahl (SUS304 oder SUS316) verhindert Rost und Metallkontamination.

- Einfache Reinigung: Strömungsoptimierte Designs verhindern die Ansammlung von Pulverrückständen und Kreuzkontamination.

- Einhaltung internationaler Standards: Geräte mit Zertifizierungen wie CE, FDA und GMP gewährleisten die Einhaltung von Vorschriften.

F2: Wie können Hersteller die Kapazität erhöhen und gleichzeitig die Energieeffizienz und Kostenkontrolle aufrechterhalten?

- Dies kann erreicht werden durch:

- Einsatz von hocheffizienten Motoren und variabler Frequenzregelung zur Anpassung der Geschwindigkeit an die Verarbeitungsbedürfnisse.

- Auswahl von Geräten, die für einen niedrigen Energieverbrauch und eine effektive Staubkontrolle ausgelegt sind, um Energieverluste und Emissionen zu reduzieren.

- Für Anforderungen an große Produktionskapazitäten sollten modulare Produktionslinien oder integrierte Systeme in Betracht gezogen werden, um die Stückkosten zu senken und gleichzeitig die Flexibilität zu erhalten.

Warum Hersteller Mill Powder Tech wählen

Um eine gleichmäßige Feinheit und eine effiziente Mahlleistung zu erreichen, benötigen Hersteller einen Mahlprozess, der Materialien, Ausrüstung und Betriebsparameter aufeinander abstimmt. Der erste Schritt besteht darin, die Ausrüstung auszuwählen, die zu Ihrem Material und der gewünschten Feinheit passt.

Mit Sitz in Taiwan ist MPT ein professioneller Hersteller von Mahlwerken. Mit über 80 Jahren Erfahrung in der Mühlen- und Pulververarbeitung bietet MPT zuverlässige Geräte, maßgeschneiderte Systeme und langfristige Unterstützung. Unser Sortiment an Pinselmühlen, Hammermühlen und luftklassifizierten Mühlen hilft Unternehmen, eine stabile Partikelgrößenkontrolle und unvergleichliche Produktionseffizienz zu erreichen.

Entdecken Sie, wie MPT Ihre Produktionslinie verbessert, kontaktieren Sie uns jetzt.