粉砕ミル:一貫した細かさと効率の達成

材料特性、設備、運転条件を理解することで粉砕ミルの性能を最適化し、効率と一貫性を向上させます。

粉砕ミルは多くの産業プロセスの中心です。一貫した細かさと効率的な運転は、製品の品質、エネルギー消費、全体的な生産の信頼性に直接影響します。

信頼性のある結果を得るためには、材料、機械、運転条件が効果的に連携する必要があります。わずかな偏差でも粉砕性能に影響を与える可能性があるため、これらの要因がどのように相互作用するかを理解することが安定した生産の鍵です。

粉末の細かさと粉砕効率が製品品質と生産コストに与える影響

粉末の細かさは、製品が下流でどのように振る舞うか、均一性、混合挙動、溶解性能を含めて決定します。

細かい粒子はしばしば製品性能を向上させますが、粉砕中により多くのエネルギーを必要とします。その結果、粉砕効率は生産コストに直接影響します。

非効率的な粉砕は電力消費を増加させ、全体的な出力の一貫性を低下させ、再処理、プロセスの不安定性、設備の摩耗を引き起こし、すべてがコストを増加させます。

目標の微細度と粉砕効率のバランスを取ることで、製造業者は運用およびメンテナンスコストを不必要に増加させることなく、一貫した製品を生産することができます。

粉末の微細度は、製品が下流でどのように振る舞うか、均一性、混合挙動、溶解性能を含めて決定します。

細かい粒子はしばしば製品性能を向上させますが、粉砕中により多くのエネルギーを必要とします。その結果、粉砕効率は生産コストに直接影響します。

非効率的な粉砕は電力消費を増加させ、全体的な出力の一貫性を低下させ、再処理、プロセスの不安定性、設備の摩耗を引き起こし、すべてがコストを増加させます。

ターゲットの細かさと粉砕効率のバランスを取ることで、製造業者は運用およびメンテナンス費用を不必要に増加させることなく、一貫した製品を生産することができます。

グラインダーの性能に影響を与える主要な要因

原材料の特性、必要な粒子サイズ、全体的なシステム設定など、いくつかの要因が粉砕の安定性、細かさ、生産性に影響を与えます。

- 原材料の特性

- 水分含量

新鮮なハーブ、大豆の殻、米ぬかなどの水分含量が高い原材料は、塊になりやすく、粉砕面に付着して効率を低下させる一方で、乾燥した材料はより多くの粉塵を生じ、熱の蓄積を引き起こす可能性があります。湿気は流動性にも影響を与え、材料が粉砕室にどれだけスムーズに入るかに影響します。 - 硬度と繊維構造

硬い材料はエネルギー消費と設備の摩耗を増加させます。ハイファイバー材料、例えばハーブや農業副産物は、均一に粉砕するのが難しく、不均一な粒子サイズを引き起こします。 - 粒子サイズと分布

飼料粒子サイズの均一性は、エネルギー消費と最終製品の品質に大きな役割を果たします。一貫した粒子サイズは、より効率的な粉砕を実現し、安定した機器の運転を維持するのに役立ちます。

- 設備の設計とタイプ

- 研削工具の構造

各グラインダーの設計は、異なる材料と細かさの目標に適した特定の研削メカニズムを適用します。最も一般的なシステムには、ハンマータイプのミル、ブレードタイプのミル、ピンミル、エアクラシファイドミルが含まれます。 - 分類システム設計

グラインダーが粒子を分離し収集する方法は、その出力の安定性を決定します。エアクラシフィケーションブレードを備えたミルは、粒子サイズの制御をより厳密に行い、処理中の熱の蓄積を防ぐのに役立ちます。

スクリーンメッシュシステムは、粗い製品のサイズ制御を信頼性高く提供しますが、高繊維または高湿度の材料を扱う際にはスループットが遅くなり、詰まりやすくなります。

- 運転パラメータ

- フィードレート

材料を早く供給しすぎると、粉砕室が過負荷になり、詰まりや不均一な粒子サイズを引き起こす可能性があります。餌を与える速度が遅すぎるとスループットが低下し、工場が最適な効率で運転するのを妨げます。 - 回転速度

一般に、回転速度が高いほど細かい粉が得られますが、エネルギー消費と設備の摩耗も増加します。各材料の最適な速度は、硬度と湿度レベルに依存します。 - 温度管理

粉砕プロセス中の温度管理は、熱に敏感な材料の劣化、ゼラチン化、または溶融を防ぎます。効果的な冷却システムは、凝集を減少させ、製品の品質と設備の安定性の両方を保護します。

- メンテナンスと管理

- 定期的な清掃

定期的な清掃は、研削経路をクリアに保ち、材料の蓄積を防ぎ、交差汚染のリスクを最小限に抑えます。ほこりや残留物を取り除くことで、システム内の空気の流れが改善され、グラインダーが長時間の生産運転で一貫した性能を維持するのに役立ちます。 - 潤滑と部品交換

適時の潤滑は摩擦を最小限に抑え、早期摩耗を防ぎます。一方、定期的な部品交換は研削面を鋭く効果的に保ちます。これらの実践は、機器の寿命を延ばし、日常の運用を円滑にするために不可欠です。 - キャリブレーションと検査

予測可能な粒子サイズ分布を維持するために、グラインダーは定期的にキャリブレーションを行う必要があります。検査は、性能に影響を与える前に、摩耗した部品、詰まったスクリーン、またはシステム抵抗の変化を検出するのに役立ちます。

グラインダーの性能を向上させる方法

メーカーは次の方法で研削効率を向上させることができます:

1. 適切な機器と研削工具を選択すること

- 正しい研削工具と方法は、出力品質と効率に大きな違いをもたらします。機器を材料の硬度、繊維含量、熱感受性に合わせて選んでください:

- ハンマータイプのミル: 高速衝撃を使用して脆いまたは中硬材料を粉砕します。粗から中程度の細かさ、バイオマス、穀物、一般的な農業廃棄物に最適です。

- ブレードタイプミル: 繊維質または柔らかい材料を加工するために切断とせん断に依存します。ハーブ、葉、そして制御された切断が必要な材料に一般的に使用されます。中細粉、スパイス、食品成分、熱に敏感な材料に最適です。

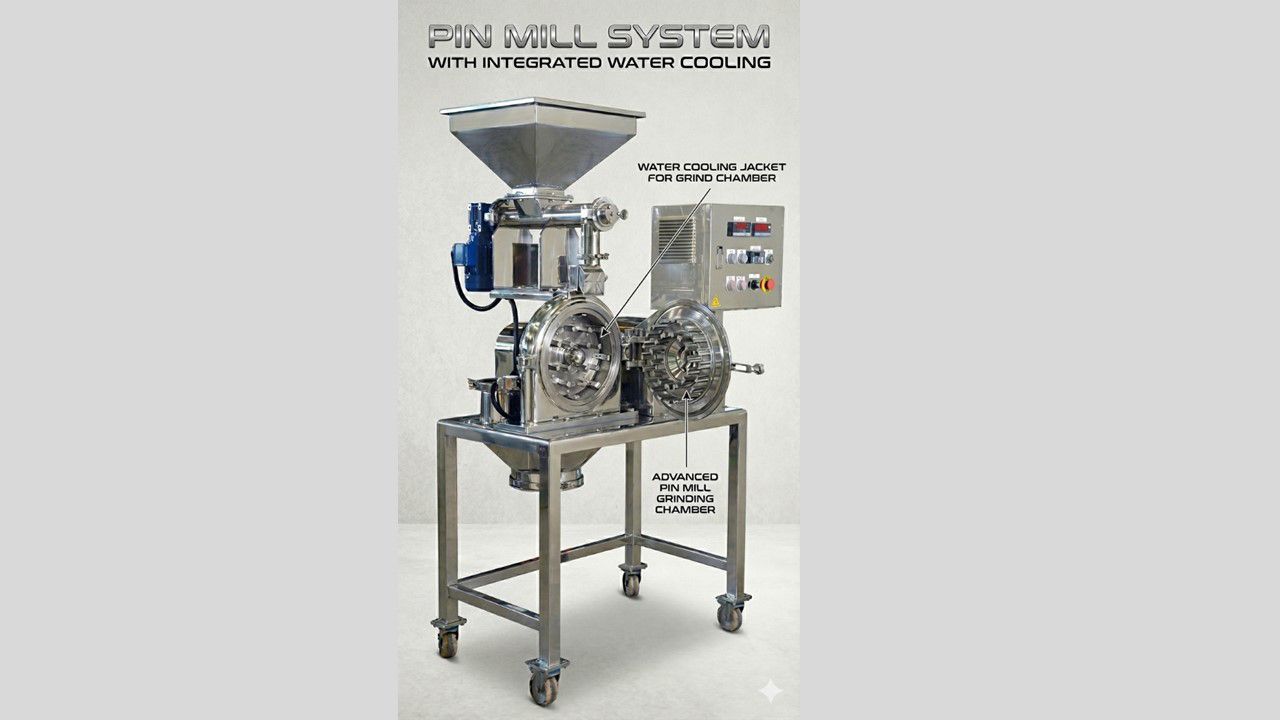

- ピンミル: 一体型のピンを使用して、均一で高速な衝撃を与え、より細かい粒子サイズと粉末の均一性を実現します。

- エアクラシファイドミル: 粉砕と内蔵エア分類を組み合わせて、狭い粒度分布と超微粉を実現します。機能性添加剤や超微細農業廃棄物粉末などの精密用途に使用されます。

2. 操作条件の最適化

操作条件が適切に制御されると、グラインダーの性能が向上します。安定した均一な供給は詰まりを防ぎ、負荷の変動を減少させ、より一貫した粒子サイズを確保します。

回転速度やスクリーンメッシュサイズなどの設定を微調整することで、製造業者は細かさ、スループット、機器の寿命のバランスを取ることができます。

熱に敏感な材料の場合、液体窒素冷却や冷却空気流システムが熱の蓄積を制御し、粉砕中の材料特性を安定させるのに役立ちます。

3. 自動化と監視の改善

温度、圧力、電流を追跡するセンサーを統合することで、製造業者はリアルタイムの操作条件を理解し、タイムリーな調整を行うことができます。

自動供給システムは、安定した材料の投入を維持するのにも役立ちます。たとえば、スクリューコンベヤーや計量供給ユニットは、安定した材料の流れを維持します。

4. メンテナンスとサービスの頻度を増加させる

積極的なメンテナンスと点検は、長期的なミリング効率を確保するための最も効果的な方法の一つです。

粉砕面、ベアリング、スクリーンメッシュの定期的なチェックをスケジュールし、出力に影響を与える前に摩耗した部品を特定します。さらに、重要な部品の交換サイクルを定義することで、突然の停止やダウンタイムを最小限に抑えます。

5. 補助機器の統合

集塵システムの設置は、作業環境の改善と製品の純度向上に役立ちます。振動式またはパルス式の集塵機は、微細な粒子を除去し、空中のほこりを減少させ、粉砕システム内の気流を安定させます。

高繊維または高湿度の材料の場合、乾燥装置、切断機、粗粉砕機などの前処理機器を組み込むことで、材料をよりスムーズな下流の粉砕に備えることができます。

ケーススタディ:Song Fa、シンガポール

シンガポールの象徴的なバクテーブランド、Song Faが白胡椒の粉砕の一貫性を向上させることを目指した際、Mill Powder Techと提携して粉砕プロセスをアップグレードしました。

Mill Powder Techは、可変周波数ドライブを備えたPM-4ピンミルを設置しました。これにより、Song Faは粉砕室の速度を正確に調整でき、交換可能なスクリーンメッシュにより、1台の機械で複数の細かさのレベルを実現しました。

その結果、Song Faは香りが豊かな粗挽きの胡椒と、調味料として使用される細かい粉を同時に生産することができました。改善された均一性、風味の放出、そして生産効率が、Song Faがその特徴的な味を維持しながら、はるかに安定したコスト効率の良い生産を実現するのに役立ちました。

よくある質問

Q1: 食品グレードの粉砕機器の設計において考慮すべき安全性と衛生基準は何ですか?

- 食品製造業者は特に以下に注意を払うべきです:

- 材料選定: ステンレス鋼(SUS304またはSUS316)は、錆や金属汚染を防ぎます。

- 掃除が簡単なデザイン: 流線型のデザインは粉の残留物の蓄積や交差汚染を防ぎます。

- 国際基準の遵守: CE、FDA、GMPなどの認証を持つ機器は、規制の遵守を保証します。

Q2: 製造業者はエネルギー効率とコスト管理を維持しながら、どのように能力を向上させることができますか?

- これは以下の方法で達成できます:

- 高効率モーターと可変周波数制御を使用して、処理ニーズに基づいて速度を調整します。

- 低エネルギー消費と効果的な粉塵制御のために設計された機器を選択し、電力損失と排出を削減します。

- 大規模な容量要件には、柔軟性を維持しながら単位コストを削減するために、モジュラー生産ラインや統合システムを検討してください。

なぜ製造業者はMill Powder Techを選ぶのか

一貫した微細さと効率的な粉砕性能を達成するために、製造業者は材料、設備、運転パラメータに合った粉砕プロセスが必要です。そして、最初のステップは、材料と目標の微細さに適した設備を選ぶことです。

台湾に拠点を置くMPTは、研削ミルの専門メーカーです。80年以上の製粉および粉体処理の経験を持つMPTは、信頼性の高い機器、カスタムシステム、長期的なサポートを提供します。私たちのピンミル、ハンマーミル、エアクラシファイドミルのラインアップは、企業が安定した粒子サイズの制御と比類のない生産効率を達成するのを助けます。

MPTがあなたの生産ラインをどのように向上させるかを発見し、今すぐお問い合わせください。