Máy nghiền: Đạt được độ mịn và hiệu suất đồng nhất

Tối ưu hóa hiệu suất máy nghiền bằng cách hiểu các đặc tính vật liệu, thiết bị và điều kiện vận hành để tăng cường hiệu quả và tính đồng nhất.

Máy nghiền là cốt lõi của nhiều quy trình công nghiệp. Độ mịn đồng nhất và hoạt động hiệu quả ảnh hưởng trực tiếp đến chất lượng sản phẩm, tiêu thụ năng lượng và độ tin cậy tổng thể của sản xuất.

Để đạt được kết quả đáng tin cậy, vật liệu, máy móc và điều kiện vận hành phải phối hợp hiệu quả. Khi ngay cả những sai lệch nhỏ cũng có thể ảnh hưởng đến hiệu suất nghiền, việc hiểu cách các yếu tố này tương tác là chìa khóa để sản xuất ổn định.

Tác động của độ mịn bột và hiệu suất nghiền đến chất lượng sản phẩm và chi phí sản xuất

Độ mịn bột xác định cách mà sản phẩm hoạt động ở các giai đoạn tiếp theo, bao gồm tính đồng nhất, hành vi trộn và hiệu suất hòa tan.

Các hạt mịn thường cải thiện hiệu suất sản phẩm, nhưng chúng cũng yêu cầu nhiều năng lượng hơn trong quá trình nghiền. Do đó, hiệu suất nghiền ảnh hưởng trực tiếp đến chi phí sản xuất.

Nghiền không hiệu quả có thể làm tăng tiêu thụ điện năng và giảm tính đồng nhất của sản phẩm, dẫn đến việc phải chế biến lại, sự không ổn định trong quy trình và sự hao mòn thiết bị, tất cả đều làm tăng chi phí.

Cân bằng độ mịn mục tiêu và hiệu suất nghiền giúp các nhà sản xuất tạo ra sản phẩm đồng nhất mà không làm tăng chi phí vận hành và bảo trì một cách không cần thiết.

Độ mịn của bột xác định cách mà sản phẩm hoạt động ở phía hạ nguồn, bao gồm tính đồng nhất, hành vi trộn và hiệu suất hòa tan.

Các hạt mịn thường cải thiện hiệu suất sản phẩm, nhưng chúng cũng yêu cầu nhiều năng lượng hơn trong quá trình nghiền. Do đó, hiệu suất nghiền ảnh hưởng trực tiếp đến chi phí sản xuất.

Nghiền không hiệu quả có thể làm tăng tiêu thụ điện năng và giảm tính đồng nhất của sản phẩm, dẫn đến việc phải chế biến lại, sự không ổn định trong quy trình và sự hao mòn thiết bị, tất cả đều làm tăng chi phí.

Cân bằng độ mịn mục tiêu và hiệu suất nghiền giúp các nhà sản xuất tạo ra sản phẩm đồng nhất mà không làm tăng chi phí vận hành và bảo trì một cách không cần thiết.

Các yếu tố chính ảnh hưởng đến hiệu suất máy nghiền

Nhiều yếu tố, bao gồm tính chất nguyên liệu, kích thước hạt yêu cầu và cấu hình hệ thống tổng thể, ảnh hưởng đến độ ổn định, độ mịn và năng suất nghiền:

- Đặc điểm nguyên liệu

- Độ ẩm

Nguyên liệu có độ ẩm cao, chẳng hạn như thảo mộc tươi, vỏ đậu nành và cám gạo, có xu hướng kết tụ và dính vào bề mặt xay, làm giảm hiệu suất, trong khi nguyên liệu khô có thể tạo ra nhiều bụi hơn và gây ra sự tích tụ nhiệt.Độ ẩm cũng ảnh hưởng đến khả năng chảy, điều này tác động đến việc vật liệu vào buồng nghiền một cách suôn sẻ như thế nào. - Độ cứng và cấu trúc sợi

Các vật liệu cứng hơn làm tăng tiêu thụ năng lượng và sự hao mòn thiết bị.Các vật liệu giàu chất xơ, chẳng hạn như thảo mộc hoặc sản phẩm phụ nông nghiệp, khó xay nhuyễn đồng đều hơn, dẫn đến kích thước hạt không đồng nhất. - Kích thước và phân bố hạt

Sự đồng nhất của kích thước hạt thức ăn đóng vai trò quan trọng trong việc tiêu thụ năng lượng và chất lượng sản phẩm hoàn thiện.Kích thước hạt đồng nhất giúp đạt được quá trình xay xát hiệu quả hơn và duy trì hoạt động ổn định của thiết bị.

- Thiết kế và loại thiết bị

- Cấu trúc công cụ mài

Mỗi thiết kế máy mài áp dụng một cơ chế mài cụ thể phù hợp với các loại vật liệu và mục tiêu độ mịn khác nhau.Các hệ thống phổ biến nhất bao gồm máy nghiền kiểu búa, máy nghiền kiểu lưỡi, máy nghiền kiểu chốt và máy nghiền phân loại không khí. - Thiết kế hệ thống phân loại

Cách mà máy nghiền tách và thu thập các hạt quyết định độ ổn định của đầu ra.Các nhà máy với lưỡi phân loại không khí cung cấp kiểm soát kích thước hạt chặt chẽ hơn và giúp ngăn ngừa sự tích tụ nhiệt trong quá trình chế biến.

Hệ thống lưới màn hình cung cấp kiểm soát kích thước đáng tin cậy cho các sản phẩm thô hơn, nhưng chúng có thể làm chậm tốc độ thông qua và dễ bị tắc nghẽn hơn khi xử lý các vật liệu có hàm lượng sợi cao hoặc độ ẩm cao.

- Các tham số vận hành

- Tốc độ cấp liệu

Cung cấp vật liệu quá nhanh có thể làm quá tải buồng nghiền, gây tắc nghẽn và kích thước hạt không đồng đều.Cung cấp quá chậm làm giảm thông lượng và ngăn cản nhà máy hoạt động với hiệu suất tối ưu. - Tốc độ quay

Tốc độ quay cao hơn thường sản xuất bột mịn hơn, nhưng cũng làm tăng tiêu thụ năng lượng và sự hao mòn thiết bị.Tốc độ tối ưu cho mỗi loại vật liệu phụ thuộc vào độ cứng và mức độ ẩm. - Kiểm soát nhiệt độ

Kiểm soát nhiệt độ trong quá trình xay xát ngăn ngừa sự phân hủy, đông tụ hoặc tan chảy của các vật liệu nhạy cảm với nhiệt.Hệ thống làm mát hiệu quả cũng giảm thiểu sự kết tụ và bảo vệ cả chất lượng sản phẩm lẫn sự ổn định của thiết bị.

- Bảo trì và quản lý

- Vệ sinh định kỳ

Vệ sinh định kỳ giữ cho lối đi nghiền luôn sạch sẽ, ngăn ngừa sự tích tụ vật liệu và giảm thiểu nguy cơ ô nhiễm chéo.Việc loại bỏ bụi bẩn và cặn bã cải thiện lưu thông không khí bên trong hệ thống và giúp máy xay duy trì hiệu suất ổn định trong suốt quá trình sản xuất dài. - Bôi trơn và thay thế linh kiện

Bôi trơn kịp thời giảm thiểu ma sát và ngăn ngừa mòn sớm, trong khi việc thay thế linh kiện định kỳ giữ cho bề mặt mài sắc bén và hiệu quả.Những thực hành này là cần thiết để kéo dài tuổi thọ thiết bị và đảm bảo hoạt động trơn tru hàng ngày. - Hiệu chuẩn và kiểm tra

Để duy trì phân bố kích thước hạt có thể dự đoán, máy nghiền phải được hiệu chuẩn theo các khoảng thời gian đã định.Việc kiểm tra giúp phát hiện các bộ phận mòn, màn hình bị tắc hoặc sự thay đổi trong điện trở của hệ thống trước khi chúng có thể ảnh hưởng đến hiệu suất.

Các phương pháp cải thiện hiệu suất máy nghiền

Các nhà sản xuất có thể cải thiện hiệu quả nghiền bằng cách:

1. Lựa chọn thiết bị và công cụ nghiền phù hợp

- Công cụ và phương pháp nghiền đúng có thể tạo ra sự khác biệt rõ rệt về chất lượng và hiệu quả đầu ra. Phù hợp thiết bị với độ cứng của vật liệu, hàm lượng sợi và độ nhạy nhiệt:

- Máy nghiền kiểu búa: Sử dụng tác động tốc độ cao để phá vỡ các vật liệu giòn hoặc cứng vừa.Phù hợp nhất cho độ mịn từ thô đến trung bình, sinh khối, ngũ cốc và chất thải nông nghiệp chung.

- Máy nghiền loại lưỡi: Dựa vào cắt và xé để xử lý các vật liệu sợi hoặc mềm.Thường được sử dụng cho các loại thảo mộc, lá và vật liệu cần cắt tỉa có kiểm soát.Lý tưởng cho bột mịn vừa, gia vị, nguyên liệu thực phẩm và các vật liệu nhạy cảm với nhiệt.

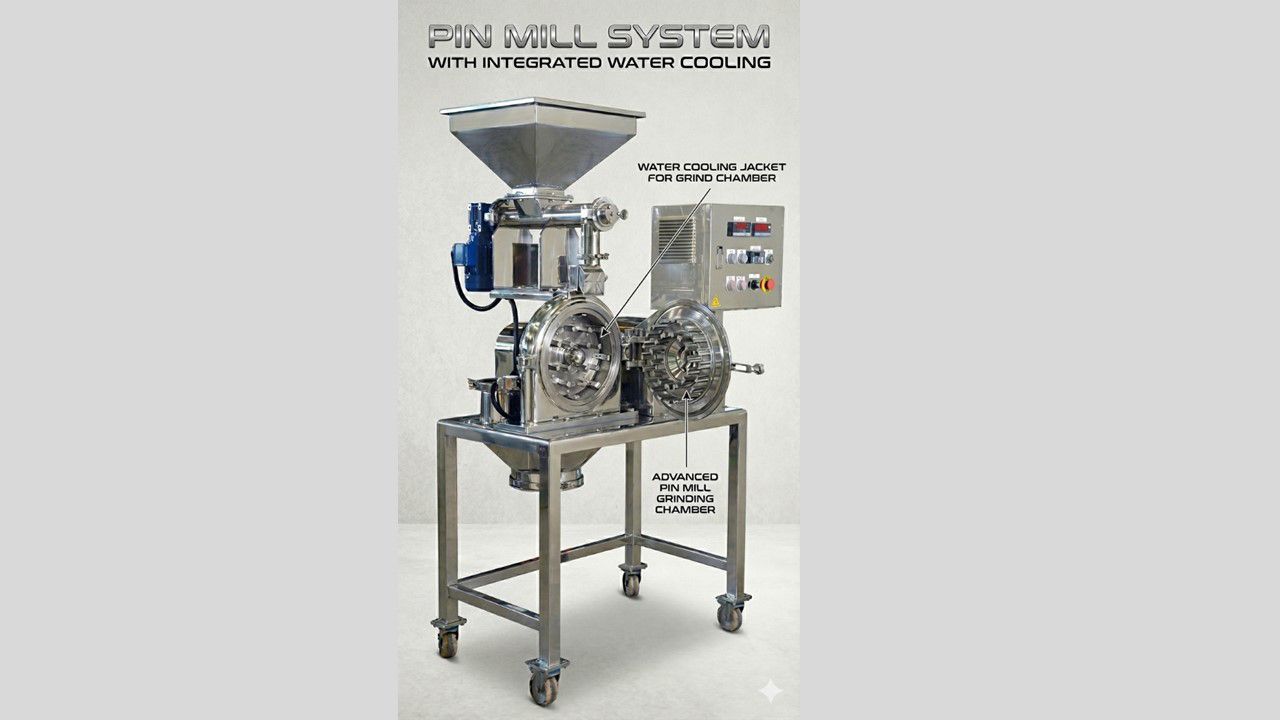

- Máy nghiền pin: Sử dụng các chốt liên kết để tạo ra tác động đồng nhất, tốc độ cao cho kích thước hạt mịn hơn và độ đồng nhất của bột.

- Máy nghiền phân loại không khí: Kết hợp nghiền với phân loại không khí tích hợp để đạt được phân bố kích thước hạt hẹp và bột siêu mịn.Được sử dụng cho các ứng dụng chính xác như phụ gia chức năng và bột chất thải nông nghiệp siêu mịn.

2. Tối ưu hóa điều kiện vận hành

Hiệu suất của máy nghiền cải thiện khi điều kiện vận hành được kiểm soát đúng cách. Một nguồn cấp liệu ổn định, đồng nhất ngăn ngừa tắc nghẽn, giảm dao động tải và đảm bảo kích thước hạt đồng nhất hơn.

Điều chỉnh tinh vi các cài đặt, chẳng hạn như tốc độ quay và kích thước lưới sàng, cho phép các nhà sản xuất cân bằng độ mịn, lưu lượng và tuổi thọ thiết bị.

Đối với các vật liệu nhạy cảm với nhiệt, việc làm mát bằng nitơ lỏng hoặc hệ thống làm mát bằng không khí giúp kiểm soát sự tích tụ nhiệt và giữ cho các tính chất của vật liệu ổn định trong quá trình nghiền.

3. Cải thiện tự động hóa và giám sát

Bằng cách tích hợp các cảm biến theo dõi nhiệt độ, áp suất và dòng điện, các nhà sản xuất hiểu được điều kiện vận hành theo thời gian thực và có thể thực hiện các điều chỉnh kịp thời.

Các hệ thống cấp liệu tự động cũng giúp duy trì đầu vào vật liệu ổn định. Ví dụ, băng tải vít hoặc các đơn vị cấp liệu định lượng duy trì dòng chảy vật liệu ổn định.

4. Tăng cường tần suất bảo trì và dịch vụ

Bảo trì và kiểm tra chủ động là một trong những cách hiệu quả nhất để đảm bảo hiệu suất nghiền lâu dài.

Lên lịch kiểm tra định kỳ các bề mặt nghiền, ổ bi và lưới sàng để xác định các bộ phận bị mòn trước khi chúng ảnh hưởng đến sản lượng. Thêm vào đó, xác định chu kỳ thay thế cho các bộ phận thiết yếu giúp giảm thiểu sự dừng đột ngột và thời gian ngừng hoạt động.

5. Tích hợp thiết bị phụ trợ

Việc lắp đặt hệ thống thu gom bụi giúp cải thiện điều kiện làm việc và độ tinh khiết của sản phẩm. Các bộ thu bụi kiểu rung hoặc kiểu xung loại bỏ các hạt mịn, giảm bụi trong không khí và ổn định lưu lượng không khí trong hệ thống xay xát.

Đối với các vật liệu có hàm lượng sợi cao hoặc độ ẩm cao, việc kết hợp thiết bị tiền xử lý như các đơn vị sấy, máy cắt hoặc máy nghiền thô giúp chuẩn bị vật liệu cho quá trình xay xát mượt mà hơn.

Nghiên cứu trường hợp: Song Fa, Singapore

Khi thương hiệu Bak Kut Teh nổi tiếng của Singapore, Song Fa, tìm cách cải thiện độ đồng nhất của việc xay tiêu trắng, họ đã hợp tác với Mill Powder Tech để nâng cấp quy trình xay xát.

Mill Powder Tech đã lắp đặt một máy nghiền pin PM-4 được trang bị bộ điều khiển tần số biến đổi.Điều này cho phép Song Fa điều chỉnh chính xác tốc độ của buồng xay, trong khi các lưới màn hình có thể thay thế cho phép nhiều mức độ mịn khác nhau chỉ với một máy.

Kết quả là, Song Fa có thể sản xuất đồng thời hạt tiêu thô tỏa ra hương thơm và bột mịn được sử dụng làm gia vị.Sự đồng nhất, khả năng giải phóng hương vị và hiệu quả sản xuất được cải thiện đã giúp Song Fa duy trì hương vị đặc trưng trong khi đạt được sản lượng ổn định và tiết kiệm chi phí hơn nhiều.

Câu hỏi thường gặp

Q1: Các tiêu chuẩn an toàn và vệ sinh nào cần được xem xét trong thiết kế thiết bị xay xát thực phẩm?

- Các nhà sản xuất thực phẩm nên đặc biệt chú ý đến:

- Lựa chọn vật liệu: Thép không gỉ (SUS304 hoặc SUS316) ngăn ngừa gỉ sét và ô nhiễm kim loại.

- Thiết kế dễ vệ sinh: Các thiết kế tinh gọn ngăn ngừa sự tích tụ bột và ô nhiễm chéo.

- Tuân thủ các tiêu chuẩn quốc tế: Thiết bị có chứng nhận như CE, FDA và GMP đảm bảo tuân thủ quy định.

Q2: Các nhà sản xuất có thể cải thiện công suất trong khi duy trì hiệu quả năng lượng và kiểm soát chi phí như thế nào?

- Điều này có thể đạt được bằng cách:

- Sử dụng động cơ hiệu suất cao và điều khiển tần số biến đổi để điều chỉnh tốc độ dựa trên nhu cầu chế biến.

- Lựa chọn thiết bị được thiết kế để tiêu thụ năng lượng thấp và kiểm soát bụi hiệu quả nhằm giảm tổn thất năng lượng và khí thải.

- Đối với các yêu cầu về công suất quy mô lớn, hãy xem xét các dây chuyền sản xuất mô-đun hoặc hệ thống tích hợp để giảm chi phí đơn vị trong khi vẫn duy trì tính linh hoạt.

Tại sao các nhà sản xuất chọn Mill Powder Tech

Để đạt được độ mịn đồng nhất và hiệu suất nghiền hiệu quả, các nhà sản xuất cần một quy trình nghiền phù hợp với vật liệu, thiết bị và các thông số vận hành. Và bước đầu tiên là chọn thiết bị phù hợp với vật liệu và độ mịn mục tiêu của bạn.

Có trụ sở tại Đài Loan, MPT là một nhà sản xuất chuyên nghiệp các loại máy nghiền. Với hơn 80 năm kinh nghiệm trong lĩnh vực xay xát và chế biến bột, MPT cung cấp thiết bị đáng tin cậy, hệ thống tùy chỉnh và hỗ trợ lâu dài. Dòng sản phẩm của chúng tôi bao gồm máy nghiền pin, máy nghiền búa và máy nghiền phân loại không khí giúp các doanh nghiệp đạt được kiểm soát kích thước hạt ổn định và hiệu suất sản xuất vô song.

Khám phá cách MPT nâng cao dây chuyền sản xuất của bạn, hãy liên hệ ngay.