Wie wählt man eine Kunststoffschleifmaschine aus? Beherrschen Sie die Prinzipien, Modelle und wichtigen Auswahlkriterien, um die Kunststoffverarbeitung zu vereinfachen.

In der modernen Fertigung, sei es zum Mischen, Granulieren oder zur Verbesserung der Prozesseffizienz, sind "Kunststoffmahlmaschinen" ein unverzichtbares Schlüsselgerät. Wenn Sie ebenfalls planen, verwandte Geräte zu kaufen, haben wir die Betriebsprinzipien von Kunststoffmahlmaschinen, gängige Modelle und die vier wichtigsten Kaufüberlegungen, die vor Ort am wichtigsten sind, zusammengestellt, damit Sie das am besten geeignete Modell basierend auf Ihren Bedürfnissen auswählen können!

(Weiterführende Literatur: Wie man die richtige Kunststoff-Recyclingmaschine für Ihren Abfall auswählt – Wichtige Tipps zur Reduzierung!)

Was ist eine Kunststoffschleifmaschine? Warum kann Kunststoff nicht direkt recycelt werden?

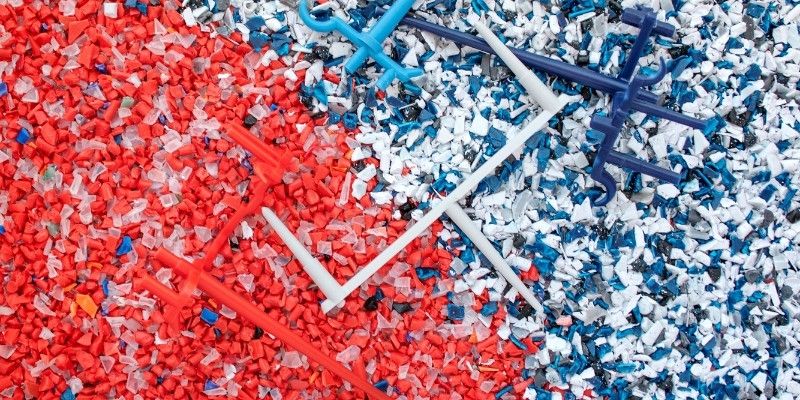

Es gibt viele Arten von Kunststoffen, und sie enthalten oft Additive wie Pigmente und Weichmacher. Wenn sie nicht zuerst gemahlen werden, sind sie schwer gleichmäßig zu mischen und fördern nicht die Komponentenprüfung und die anschließende Verarbeitung. Die Hauptfunktion einer Kunststoffschleifmaschine besteht darin, Abfallkunststoff in kleine Partikel oder Flocken zu zerkleinern, was das Sortieren, Reinigen, Granulieren oder die Wiederverarbeitung zu neuen Produkten erleichtert. Ob für Materialprüfungen oder Auflösungsprüfungen von Lebensmittelverpackungsmaterialien oder für die Verarbeitungsverfahren in einer Recyclinganlage, das Mahlen ist ein wesentlicher Vorverarbeitungsschritt. Durch Kunststoffmahlmaschinen kann die Effizienz und Qualität der Kunststoffaufbereitung verbessert werden, was auch zum gesamten Recycling- und Wiederverwendungsprozess von Kunststoff beiträgt.

Wie funktionieren Kunststoffschleifmaschinen? Das Verständnis des Prinzips ist entscheidend für die Wahl des richtigen Modells.

Verschiedene Kunststoffmaterialien haben unterschiedliche Eigenschaften und erfordern unterschiedliche Mahlenmethoden. Um das am besten geeignete Modell für Ihre Produktionslinie auszuwählen, müssen Sie zunächst die Betriebsprinzipien der Mahlmaschine verstehen. Im Folgenden geben wir Ihnen einen kurzen Überblick über drei gängige Arten von Kunststoffmahlmaschinen auf dem Markt, einschließlich ihrer Vor- und Nachteile sowie geeigneter Anwendungen:

Kunststoffzerkleinerer: Hochgeschwindigkeits-Rotationsschlag

Ein Hochgeschwindigkeits-Kunststoffzerkleinerer nutzt die Aufprallkraft der Hochgeschwindigkeitsrotation, um Kunststoffpartikel zu feinem Pulver zu mahlen.Es wird häufig für die Vorbehandlung von Rohmaterial in kleinen und mittelgroßen Produktionslinien verwendet.Zum Beispiel dieser Kunststoffzerkleinerer von Mill Powder Tech Co., Ltd.kann Kunststoffpartikel auf eine Feinheit von 20–60 Mesh mahlen, mit einer Kapazität von etwa 6–30 kg pro Stunde.Es ist mit einem Vibrationsförderer, Wasser- und Luftkühlsystemen ausgestattet, um das Risiko eines Temperaturanstiegs während der Verarbeitung effektiv zu reduzieren und die Stabilität der Materialeigenschaften aufrechtzuerhalten.Die Maschine ist außerdem mit einem Hochdruckventilator, einem Magnetseparator und einem Drehventil ausgestattet, was die Materialentnahme, Filtration und Reinigung erleichtert.Es ist geeignet für Produktionslinien, die einen stabilen, kontinuierlichen Betrieb erfordern.

(Produkt Empfehlung: Kunststoffzerkleinerer)

(Weiterführende Informationen: Wie man einen Pulverzerkleinerer auswählt: Schlüsselprinzipien und 3 Hauptanwendungen zur Steigerung der Produktionseffizienz)

Turbo-Mühle: Vortex-Einschlag + Hochfrequenz-Luftdruckvibration + Scherung

Eine Turbo-Mühle nutzt einen Wirbel und Aufprall, die durch hochdrehende Klingen erzeugt werden, kombiniert mit hochfrequenten Luftdruckvibrationen, um Materialien stabil zu vermahlen. Da die Drehzahl während des Schleifens hoch ist, neigt die Temperatur der Maschine dazu, während des Betriebs zu steigen. Wenn eine Verarbeitung bei niedrigen Temperaturen erforderlich ist, wird normalerweise ein Flüssigstickstoffförderer zum Zuführen verwendet, oder ein Eiswasser-Kühler und eine Kaltluftmaschine werden angeschlossen, um beim Kühlen zu helfen. Diese Art von Maschine eignet sich für Produktionslinien, die eine hohe Pulverfeinheit und eine große Produktionskapazität erfordern.

Am Beispiel der Turbo-Mühle von Mill Powder Tech Co., Ltd. kann sie Kunststoffrohstoffe auf 20–60 Mesh mahlen, mit einer Kapazität von 20–2.000 kg pro Stunde.Es kann Kunststoffe verarbeiten, die faserig, wärmeempfindlich oder von hoher Feinheit sind.Es wird häufig in mittelgroßen bis großen Produktionslinien für Kunststoffrecycling, chemische Verfahrenstechnik, Lebensmittel und Materialverarbeitung eingesetzt.

(Produktempfehlung: PCB, IC-Board, System zur Zerkleinerung und Mahlen von umweltfreundlichen Materialien, Eva, Kunststoffe, Schuhmaterialien, PCB, IC-Board angewandtes Materialrecyclingsystem)

(Weiterführende Literatur: Umfassender Leitfaden zu Anwendungen, Prinzipien und Auswahltipps für Zerkleinerer)

Schneiderfräse: Niedriggeschwindigkeits-Scheren- und Schneidmaschine

Eine Schneidmühle arbeitet mit niedriger Geschwindigkeit und einem speziellen Scherwinkel-Design.Es verwendet Klingen, um Kunststoff langsam in kleine Partikel zu schneiden.Dieser Prozess erzeugt geringe Wärme und minimalen Staub, der das Erscheinungsbild oder die Struktur des Materials nicht leicht beschädigt.Zum Beispiel kann die Cutter-Mühle der Mill Powder Tech Co., Ltd. Kunststoff in Partikel von 3–15 mm zerkleinern, mit einer Kapazität von etwa 30–1.000 kg pro Stunde.Es eignet sich für kleine und mittelgroße Produktionslinien, die wärmeempfindliche Materialien verarbeiten oder die Partikelform erhalten müssen.

(Produktempfehlung: Gummi-Kunststoff- und Heißkleber-Zerkleinerungs-, Förder-, Füll- und Verpackungssystem)

4 wichtige Punkte, die Sie bei der Auswahl einer Kunststoffschleifmaschine beachten sollten.

Sobald Sie die Betriebsprinzipien verschiedener Kunststoffschleifmaschinen verstanden haben, ist der kritischste Schritt "wie man auswählt." Unterschätzen Sie diesen Schritt nicht; die Wahl des falschen Modells kann nicht nur die Effizienz beeinträchtigen, sondern auch zu Materialverschwendung, häufigen Reparaturen und sogar zu einer Beeinträchtigung der Produktqualität führen. Keine Sorge, hier sind die vier wichtigsten Punkte, auf die Sie vor der Auswahl einer Kunststoffschleifmaschine achten sollten:

Entspricht die Mahlpartikelgröße Ihren Anforderungen?

Beim Kauf einer Kunststoffmühle ist das Hauptkriterium, ob die Maschine die erforderliche Partikelgröße produzieren kann. Einige Mühlen haben eine einstellbare Feinheit, während andere feste Spezifikationen haben. Wenn die Partikelgröße für den Einsatz im Labor, beim Mischen oder bei der Vorbehandlung von Rohmaterialien nicht korrekt ist, wirkt sich dies direkt auf die Produktqualität und die nachfolgenden Prozesse aus. Es wird empfohlen, den von der Maschine unterstützten Feinheitsbereich vor dem Kauf einer Kunststoffmühle zu bestätigen, um Nacharbeit oder Materialverschwendung zu vermeiden.

Entspricht der Muster-Durchsatz Ihrer Produktionsskala?

Der Durchsatz einer Kunststoffschleifmaschine beeinflusst direkt den gesamten Produktionszeitplan. Wenn der Durchsatz zu gering ist, kann er zu einem Engpass in der Produktionslinie werden; wenn er zu hoch ist, kann dies dazu führen, dass die Maschine im Leerlauf läuft und Strom verschwendet. Es wird empfohlen, das am besten geeignete Modell basierend auf Ihren tatsächlichen täglichen Bedürfnissen oder dem Durchsatz jeder Charge auszuwählen, um Effizienz mit Energieverbrauch in Einklang zu bringen und Ihnen auch zu helfen, Personal effektiv zuzuweisen und Kosten zu kontrollieren.

Ist das Ausrüstungsmaterial mit den Kunststoffproben kompatibel?

Verschiedene Kunststoffmaterialien haben unterschiedliche Toleranzen für Temperatur, Reibung und Kontaktmaterialien. Wenn das Material der Ausrüstung mit dem Kunststoff inkompatibel ist, kann dies zu Pulververunreinigungen, Wärmeverformungen und sogar zu Beeinträchtigungen der nachfolgenden Testergebnisse führen. Beim Kauf einer Kunststoffschleifmaschine wird empfohlen, ein Modell mit Korrosionsschutz, Anti-Haft- oder kryogenen Schleifmerkmalen zu wählen und aktiv mit dem Hersteller zu konsultieren, um Ihre spezifischen Materialanforderungen zu verstehen.

Sind die Betriebs- und Reinigungsverfahren einfach?

Eine gute Kunststoffschleifmaschine sollte nicht nur eine stabile Leistung haben, sondern auch einfach zu bedienen und zu reinigen sein.Zum Beispiel sollte das Schnittstellendesign intuitiv und benutzerfreundlich sein, und für die tägliche Reinigung sollte es schnell zerlegt und ohne tote Winkel abgespült werden, um eine Ansammlung von Restmaterial oder Kreuzkontamination zu verhindern.Es wird empfohlen, ein Modell mit einer einfachen Struktur zu wählen, das leicht zu zerlegen und zu reinigen ist, und die tatsächlichen Wartungs- und Pflegeverfahren zu verstehen.Langfristig kann dies viele Arbeitsstunden und Reparaturkosten sparen.

(Weitere Informationen: Was ist eine Pin-Mühle? Verständnis ihres Funktionsprinzips, Vorteile und Anwendungen!)

6 wichtige Punkte, die nicht übersehen werden sollten: Eine Kunststoffschleifmaschine ist nicht einsatzbereit, nur weil sie installiert wurde!

Selbst mit der besten Kunststoffschleifmaschine kann unsachgemäße Bedienung oder Vernachlässigung der täglichen Wartung den Schleifeffekt erheblich beeinträchtigen, die Lebensdauer der Geräte verkürzen, die Schleifqualität mindern und sogar Sicherheitsrisiken darstellen. Hier sind sechs wichtige Details, auf die Sie bei der Verwendung der Maschine achten sollten, um optimale Leistung zu erzielen und einen sichereren, reibungsloseren Betrieb zu gewährleisten.

Reste vor dem Mahlen entfernen, um Kreuzkontamination zu vermeiden

Vor jeder Mahlzeit müssen Sie alle verbleibenden Pulver- und Schmutzreste im Inneren der Maschine gründlich reinigen, um zu verhindern, dass verschiedene Kunststoffe vermischt werden. Dies kann zu instabiler Produktqualität oder Materialkontamination führen. Besonders in Laborumgebungen oder Mehrproduktprozessen kann Kreuzkontamination die nachfolgenden Ergebnisse erheblich beeinträchtigen. Es wird empfohlen, eine Druckluftpistole oder Vakuumgeräte zu verwenden, um die Reinigung zu verbessern und die Verarbeitungsgenauigkeit zu erhöhen.

Reinigen Sie die Klingen regelmäßig

Kunststoffpulver kann sich leicht an den Klingen und am Entladeausgang festsetzen. Wenn es längere Zeit nicht gereinigt wird, verringert es die Mahleffizienz, verursacht Verstopfungen und kann sogar Teile beschädigen. Es wird empfohlen, Reinigungszyklen basierend auf der Nutzungshäufigkeit einzuplanen und ein Staubabsaugsystem zu verwenden, um eine Ansammlung von Pulver zu verhindern. Außerdem sollten Sie regelmäßig die Schärfe der Klingen überprüfen, um einen stabilen Mahleffekt aufrechtzuerhalten.

Bestätigen Sie die Sicherheits- und Schutzlücke vor dem Betrieb

Bevor Sie beginnen, müssen Sie überprüfen, ob der Schutz ordnungsgemäß installiert ist und ob die Sicherheitsvorrichtungen korrekt funktionieren. Zum Beispiel sollte der Abstand zwischen der Zungenplatte und den Schleifkomponenten innerhalb von 10 mm kontrolliert werden, und der Abstand zwischen der Halterung und den Klingen sollte innerhalb von 3 mm liegen, um zu verhindern, dass Fremdkörper angesaugt oder Materialien ausgeworfen werden, was gefährlich sein könnte. Alle losen oder beschädigten Teile sollten sofort repariert werden; nehmen Sie sie nicht auf die leichte Schulter.

Steuern Sie die Drehgeschwindigkeit, um Überhitzungsrisiken zu vermeiden

Kunststoff ist ein wärmeempfindliches Material. Wenn die Drehzahl während des Schleifens zu hoch ist, führt die Reibung dazu, dass es sich erwärmt, weich wird und verformt, oder sogar Gerüche oder schädliche Gase freisetzt. Während des Betriebs sollten Sie die von dem Gerätehersteller empfohlenen Drehzahl-Einstellungen befolgen und die Belastung niemals willkürlich erhöhen, um die Materialqualität nicht zu beeinträchtigen oder Sicherheitsrisiken zu schaffen.

Betriebsangehörige müssen Schutzausrüstung und Kleidung tragen

Das Schleifen kann fliegende Fragmente und eine große Menge feinen Staubs erzeugen. Bediener sollten Schutzbrillen, Gehörschutz, Staubmasken und Schutzkleidung tragen, um das Einatmen von Staub oder Hautkontakt mit Kunststoffpulver zu vermeiden, was Unbehagen verursachen kann. Bei der Verwendung von Hochgeschwindigkeitsgeräten sollte der persönliche Schutz weiter verstärkt werden.

Die Stromversorgung muss abgeschaltet und die Maschine muss stillstehen, wenn die Klingen gewechselt werden.

Bevor Sie Wartungsarbeiten durchführen oder die Klingen einer Kunststoffschleifmaschine wechseln, müssen Sie die Maschine ausschalten und den Strom trennen. Warten Sie, bis die Maschine vollständig zum Stillstand gekommen ist, bevor Sie irgendwelche Arbeiten durchführen, um zu verhindern, dass die Maschine aufgrund von versehentlichem Kontakt oder Reststrom startet, was zu Industrieunfällen wie Quetschungen oder Schnittverletzungen führen könnte. Es wird auch empfohlen, die Maschine deutlich als "in Wartung" zu kennzeichnen und nur geschultes Personal die Arbeiten durchführen zu lassen.

Mahldetails, die Sie nicht kennen: Der Prozesskontrolle von Mill Powder Tech Co., Ltd. hinter der Kunststoffmahlmaschine

Eine effiziente und stabile Kunststoffschleifmaschine erfordert einen rigorosen Herstellungsprozess und Jahre angesammelter Technologie. Mill Powder Tech Co., Ltd. hat sich seit über 30 Jahren auf Kunststoffmahlgeräte spezialisiert. Ihre Maschinen sind langlebig und arbeiten stabil, was ihnen die Anerkennung vieler Kunden eingebracht hat, wobei viele frühe Nutzer ihre Maschinen bis heute verwenden. Darüber hinaus kann die Mill Powder Tech Co., Ltd. Geräte an die Bedürfnisse der Kunden anpassen und bietet umfassende Planung und Installationsdienste für Anlagen an, was sie zu einer vertrauenswürdigen Marke für Mahlgeräte in Taiwan macht.

Möchten Sie Ihre Qualität stabiler machen? Mill Powder Tech Co., Ltd. bietet die professionellsten Ratschläge und Unterstützung an.

Obwohl das Mahlen von Kunststoff nur ein Teil des Verarbeitungsprozesses ist, beeinflusst es oft direkt die nachfolgende Qualität und die Gesamteffizienz der Produktionslinie. Verschiedene Kunststoffe haben unterschiedliche Anforderungen an Partikelgröße, thermische Stabilität oder Verarbeitungsmethoden, daher sollte die Auswahl der Geräte nicht nur auf einer Spezifikationstabelle basieren, sondern auch auf den tatsächlichen Nutzungsbedürfnissen. Wenn Sie derzeit ein Auswahlproblem haben oder Ihren bestehenden Prozess optimieren möchten, kann die Mill Powder Tech Co., Ltd. professionelle Analysen und technische Unterstützung basierend auf Ihrer tatsächlichen Situation bieten. Kontaktieren Sie uns jetzt, und ein engagierter Fachmann wird Ihnen helfen. CTA-Kontakt